نورد چیست؟ انواع نورد و مقاطع تولید شده با آن

منظور از نوردکاری (Rolling)، تولید محصولات و مقاطع فلزی با استفاده از غلتک های مختلف است. در این روش فلز از بین غلتک هایی که خلاف جهت هم و با سرعت یکسان می چرخند، عبور کرده و تغییر شکل داده می شود. در واقع فرآیند نورد یعنی تغییر شکل پلاستیک ماده یا همان شکل دهی و کاهش ضخامت فولاد که با دو روش نورد گرم و نورد سرد انجام می شود. استفاده از دستگاه نورد فلزات و تولید محصولاتی مانند تیرآهن، نبشی و …، یکی از مهم ترین روش های تولید مقاطع فولادی در جهان است. در صورتی که در حوزه فولاد یا ساختوساز فعالیت دارید و یا علاقه مند به این حوزه هستید با دانشنامه آهن ملل همراه باشید. در این مقاله، تمامی اطلاعات مربوط به نورد فولاد، انواع نورد، مزایا و معایب آن و همینطور مقاطع تولید شده با آن را به طور خلاصه و البته جامع در اختیارتان قرار می دهیم.

نسخه صوتی نورد چیست؟

نورد فلزات یا نورد کاری چیست؟

اگر در حوزه آهنآلات یا ساختوساز فعالیت دارید، به احتمال زیاد با اصطلاح نوردکاری یا نورد فولاد برخورد داشته اید.

فرآیند نورد که به صورت «نَوَرد» تلفظ می شود، به معنی شکل دهی به فلزات و کاهش ضخامت آن ها می باشد. نورد در زبان انگلیسی رولینگ (Rolling) نامیده می شود و به ۲ روش سرد و گرم انجام می گیرد. در نورد سرد و گرم، بسته به نوع روش کار، دستگاه نورد نیز می تواند متفاوت باشد. از دستگاه نورد، نه تنها برای شکلدهی، بلکه برای اهداف دیگری مانند پرداخت سطح فلز، حذف نقطه تسلیم و همچنین کاهش ضخامت استفاده می گردد.

تاریخچه نورد

تاریخچه نورد آهنآلات به نیمه قرن هفدهم میلادی باز میگردد. این درحالی است که در اوایل قرن چهارم میلادی از نورد سرد فلزات غیرآهنی بهصورت پراکنده استفاده می شد. پیش از نیمه قرن هفدهم میلادی، غلتک ها برای صاف کردن و فشردن مواد مختلف مورد استفاده قرار می گرفتند. اما این ایده که از غلتک ها برای ایجاد کاهش در سطح مقطع فلزات استفاده شود، در این دوره به وجود آمد.

اختراع ماشین بخار در قرن هجدهم باعث تسریع در سیر تکاملی صنعت نورد شد؛ به گونهای که امروزه استفاده از نورد فلزات به یکی از مهم ترین روش های تولید مقاطع فولادی جهان تبدیل شده است.

فولاد نورد شده چیست؟

همانطور که گفتیم، نورد یا رولینگ، یکی از فرآیندهای شکل دهی فلزات و کاهش ضخامت مقاطع فلزی مختلف است. در دستگاه نورد فولاد، شمش فلزی با عبور از بین یک یا چند جفت غلتک، تغییر شکل پیدا می کند. در نهایت نیز شمش به مقاطع نورد شده تبدیل می شود. مقاطعی مانند میلگرد ساده و آجدار، ورق، لوله، مفتول، نبشی، تیرآهن، سپری و ناودانی فابریک از مقاطع فولادی هستند که به روش نورد تولید می شوند.

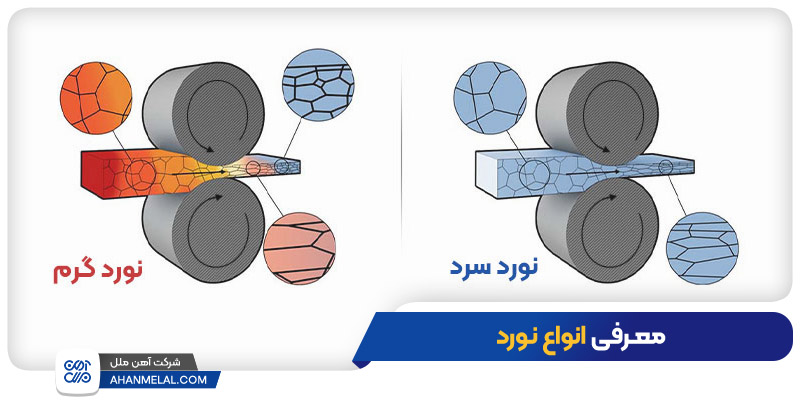

معرفی انواع نورد

نورد فولاد با توجه به اینکه در چه دمایی انجام می شود، به ۲ دسته نورد سرد و نورد گرم تقسیم خواهد شد. هر یک از این فرآیندها دارای مزایا و معایب مخصوص به خود هستند و در موارد خاصی مورد استفاده قرار می گیرند. به طور کلی، نورد سرد در دمایی پایینتر از دمای تبلور فلز یا همان دمای اتاق صورت می گیرد و نورد گرم نیز در دمایی بالاتر از دمای تبلور فلز انجام می شود.

۱- نورد گرم چست؟

همانطور که اشاره شد، نورد گرم فولاد، فرآیندی است در دمایی بالاتر از دمای تبلور فلز. در این روش، فلز در حالت گداخته از میان ۲ غلتک عبور داده می شود تا به ضخامت دلخواه برسد. از آنجایی که در دمای بالاتر، انعطاف پذیری قطعه بالاتر می رود و شکل پذیری آن آسانتر خواهد شد، این نوع نورد به نیروی کمتری نیاز دارد.

کاربرد نورد گرم در مقایسه با دیگر روش های شکل دهی، بیشتر و گسترده تر است. از کاربردهای این روش میتوان به تولید ورق نورد گرم (لینک) با ابعاد دلخواه و شکلدهی و تولید قطعات با ضخامت کم اشاره کرد. مقاطع تولیدشده به روش نورد گرم، دارای خواص مکانیکی مطلوبی هستند. از جمله مقاطع گرم نورد شده می توان به ورق سیاه، ورق اسیدشویی، برخی از ورق های گالوانیزه و رنگی و همچنین نبشی، ناودانی، میلگرد گرم نورد شده و … اشاره کرد.

# حتما بخوانید

مزایای نورد گرم

در روش نورد گرم، با افزایش دما تنش سیلان کاهش می یابد و همین امر، قابلیت شکل دهی را در دستگاه نورد بالا می برد. از دیگر مزایای نورد گرم می توان به این مورد اشاره کرد که ماده پس از تغییر شکل و اتمام فرآیند، بلافاصله ساختار میکروسکوپی قبل از نورد را به خود می گیرد. در نورد گرم، سردشدن فلز در دمای مناسبی انجام می شود و به همین دلیل، محصول، خشک یا سخت نخواهد شد.

معایب نورد گرم

در کنار تمامی مزایای استفاده از نورد گرم، این روش دارای معایبی نیز است. از جمله این معایب می توان به احتمال اکسیدشدن فلز در اثر قرارگیری در دمای بالا اشاره کرد. از طرفی، چون ماده در دماهای بالا قرار می گیرد، برخی از خواص آن ممکن است تغییر کند.

۲- نورد سرد چیست؟

همانطور که اشاره شد، در نورد سرد، عملیات رولینگ در دمایی پایینتر از دمای تبلور مجدد فلز انجام می شود. از آنجایی که فلزات در دمای پایین، خاصیت انعطاف پذیری کمتری دارند، در این روش از جکهای هیدرولیکی یا پنیوماتیکی برای تامین نیرو استفاده می شود. از مهم ترین مزیت های این روش می توان به یکنواخت کردن و از بین بردن انحنای سطح اشاره کرد.

از جمله کاربردهای نورد سرد نیز می توان به تولید برخی قطعات خودروسازی، تجهیزات خانگی و همچنین تجهیزات ساختمانی، مانند ورق نورد سرد اشاره کرد.

معرفی اختصاصی نورد سرد و جزئیات بیشتر، مانند تجهیزات نورد سرد، مقاطع تولید شده، خواص مکانیکی، مراحل تولید کامل را در مقاله زیر بخوانید.

# حتما بخوانید

مزایا نورد سرد

از جمله مزایای نورد فولاد سرد می توان به تولید قطعات با حداقل تلرانس و حداکثر استحکام، صاف و یکنواخت بودن سطوح قطعات، مشخص تر بودن لبه ها و گوشه های قطعات و همچنین یکنواختی بیشتر تیرآهنهای فولادی اشاره کرد.

معایب نورد سرد

تولید فولاد نورد سرد، روشی گران قیمت به حساب می آید و همچنین استفاده از آن برای تولید قطعات با هندسه متفاوت با مشکل مواجه است. در استفاده از این روش، ممکن است قطعات با تابخوردگی تولید شوند که علت آن نیز آزادشدن تنش های داخلی به دلیل برش، جوشکاری یا سنبادهزنی است.

فرآیند و مراحل انجام نورد

فرآیند نورد بر پایه عبور شمش فلزی از میان یک یا چند جفت غلتک و تغییر شکل از این طریق انجام میشود. مراحل نورد فولاد را در ادامه بیان میکنیم:

مراحل نورد گرم

برای تولید مقاطع به روش نورد، ابتدا باید نورد گرم روی آن انجام شود. مراحل نورد گرم به صورت زیر می باشد:

- ریختهگری پیوسته شمش: در این مرحله، فولادِ ذوب شده داخل غالب ریخته می شود و شمش تولید می گردد.

- نورد گرم: یکی از اصلی ترین مراحل نورد است که با استفاده از دو غلتک بزرگ و یک حرکت تکراری، ضخامت شمش را کاهش می دهد.

- کوره پیشگرمکن: در این مرحله، دمای فولاد تا حدی بالا برده می شود که فقط گرم شده و ذوب نشود.

- نورد نهایی: در نورد نهایی، ضخامت مورد نظر از طریق سیستم اتوماتیک، کنترل و بررسی می شود.

- خنک کاری: دمای فلز با استفاده از روش های مشخص در مدت زمان معینی خنک می شود.

مراحل نورد سرد

برای انجام نورد سرد روی مقاطع، ابتدا روی شمش نورد گرم انجام می شود، سپس، محصول اولیهی خارج شده از نورد گرم، به ترتیب زیر وارد فرآیند نورد سرد می شود:

- اسیدشویی: این کار به منظور از بین بردن پوسته های اکسیدی انجام می شود.

- نورد سرد: برای کاهش بیشتر در ضخامت فولاد آن را از غلتک نورد سرد عبور می دهند.

- عملیات حرارتی: به این مرحله، آنیلینگ یا بازپخت نیز گفته می شود و باعث بازیابی ساختاری متالوژیکی فلز می شود.

- نورد پوستهای: مرحله آخر جهت موج گیری فلز و ایجاد سختی سطحی صورت می گیرد.

معرفی دستگاه نورد و انواع آن

از جمله کاربردهای دستگاه نورد فولاد می توان به شکل دهی و تولید قطعات، به خصوص تجهیزات ساختمان سازی و تغییر ضخامت مقاطع فلزی اشاره کرد.

ابعاد قطعاتی که توسط دستگاه نورد فولاد ساخته می شود، توسط سرعت چرخش رول ها و فاصله میان غلتک ها مشخص و کنترل می شود. از این دستگاه برای تولید ورق، شمش و همچنین سیم و مفتول در سایزهای مختلف استفاده می شود. بهطور کلی، دستگاه های نورد فولاد به ۲ دسته الکترومکانیکی و هیدرولیکی تقسیم می شوند. اجزای دستگاه خط نورد، شامل موارد زیر هستند:

- قفسه نورد

- غلتکها

- یاتاقانها

- محفظه محافظت از یاتاقانها

- نیرو محرکه حرکت غلتکها

- تجهیزات مکانیکی و الکتریکی برای کنترل و تنظیم نیرو و سرعت دورانی غلتکها

مقایسه نورد گرم و سرد

نورد گرم نسبت به نورد سرد به تجهیزات کمتری نیاز دارد. از طرفی در نورد گرم، نیروی کمتری روی قطعه اعمال می شود و به همین دلیل، مقاومت سطح قطعه در برابر نورد سرد بیشتر خواهد بود. همچنین، استحکام نمونه های نورد گرم بالاتر از نورد سرد است.

کرنش سختی، دقت ابعاد و کیفیت سطحی در نورد سرد بیشتر از نورد گرم است. این درحالی است که استحکام نمونهها و اندازه قطعات در نورد گرم بیشتر از نورد سرد خواهد بود.

# حتما بخوانید

نورد گرم بهتر است یا نورد سرد؟

این که نورد گرم بهتر است یا نورد سرد، کاملا به نیاز شما بستگی دارد. زمانی که استحکام و ویژگی های مکانیکی در کار شما از اهمیت بیشتری برخوردار باشد و ظاهر و دقت ابعادی چندان مهم نباشد، استفاده از قطعات نورد فولاد گرم بهتر است. در مقابل، زمانی که زیبایی ظاهری و کیفیت سطحی مورد توجه است، بهترین انتخاب، استفاده از قطعات و محصولات نورد سرد خواهد بود.

جمع بندی

از نورد فولاد برای شکل دهی قطعات مختلفی مانند تیرآهن، میلگرد آجدار، میلگرد ساده، نبشی و ناودانی استفاده می شود. در واقع در فرآیند نورد گرم و سرد، تکهای از فلز از بین ۲ غلتک عبور داده می شود و در اثر تنش فشارِ اعمالشده توسط غلتک ها ضخامت آن کاهش پیدا می کند.

سوالات متداول

نورد چیست و چگونه تلفظ می شود؟

تلفظ نورد به این صورت است: نَوَرد

نورد یا Rolling به معنی کاهش ضخامت مواد و شکل دهی آن ها از طریق عبور بین غلتکهای مختلف می باشد.

انواع نورد کدام اند؟

نورد فلزات با توجه به اینکه در چه دمایی انجام می شود، به ۲ زیر تقسیم می شود:

نورد سرد

نورد گرم

نورد گرم بهتر است یا نورد سرد؟

اینکه نورد گرم بهتر است یا نورد سرد، به نیاز شما بستگی دارد. به طور مثال زمانی که ظاهر زیبا و دقت ابعادی اهمیت داشته باشد، محصولات نورد سرد بهتر است ولی اگر این ویژگی ها اهمیت چندانی نداشه باشد، می توان از استحکام محصولات نورد گرم بهره برد.