نورد سرد چیست؛ مزایا و فرآیند آن

یکی از روش های تولید محصولات فولادی، عملیات نورد سرد است. این فرآیند در دمای اتاق و بسیار پایین تر از دمای نورد گرم صورت می گیرد؛ بنا بر این، به آن عملیات نورد سرد می گویند. در واقع، نورد سرد، تکنیکی است که در آن فولاد (معمولا ورق فولادی) از بین دو غلتک عبور داده می شود تا نازک گردد. نورد سرد می تواند سختی و استحکام فلز را تا ۲۰ درصد افزایش دهد. این تکنیک، همچنین کیفیت ظاهری محصول را بهبود می بخشد و تحمل بالاتری در آن ایجاد می کند. فرآیند نورد سرد به طور گسترده به منظور پرداخت سطح و دقت ابعادی با کیفیت بالا استفاده می شود و می تواند به جلوگیری از خوردگی نیز کمک کند. برای آشنایی بیشتر با فرآیند، مراحل و مزایای نورد سرد، با ادامه این مقاله از دانشنامه آهن ملل همراه باشید.

نسخه صوتی مقاله نورد سرد چیست؟

نورد چیست؟

نورد که به آن Rolling نیز گفته می شود، به معنی فرآیند شکل دهی فلزات و کاهش ضخامت آنهاست. با استفاده از عملیات نوردکاری، شمش فلزی از بین یک یا چند غلتک عبور داده می شود و با کاهش ضخامت آن و دیگر عملیات، مقاطع مختلف فلزی تولید می شود. وجود نیروی اصطکاک بین غلتک دستگاه نورد و سطح فلز باعث کاهش ضخامت و افزایش طول فلز می شود.

نورد، معمولا اولین فرآیند تبدیل فلز به مواد اولیه ضخیم، مانند بلوم و تختال است. البته می توان این مواد اولیه را از روش ریخته گری مداوم نیز تولید کرد، اما برای تولید مقاطع نهایی، مانند ورق، تیرآهن، میلگرد و … باید از نوردکاری استفاده کرد.

پیدایش و استفاده از فرآیند نورد، به قرن هفدهم میلادی و نورد فلز سرب و قلع باز می گردد. از آن زمان تا کنون، دستگاه های نورد، پیشرفت کرده و غلتک های چدنی به قفسه های چهارغلتکه تبدیل شد که با نیروی ماشین بخار کار می کردند و در نهایت، دستگاه های نوردکاری مدرن امروزی به وجود آمدند. تاریخچه نورد و اطلاعات بیشتر در مورد نورد و انواع آن را در مقاله زیر بخوانید.

# حتما بخوانید

نورد سرد چیست؟ (فرآیند نورد سرد)

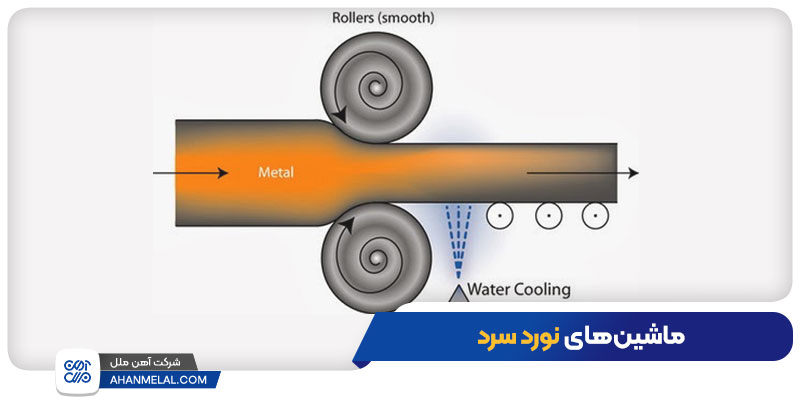

بر خلاف نورد گرم، فرآیند نورد سرد در دمای محیط انجام می شود. در این روش، فلز از غلتک های نورد سرد در دمایی کمتر از دمای تبلور مجدد (معمولاً در دمای اتاق) عبور می کند تا فلز فشرده شده و نازک تر گردد. این فرآیند باعث سخت تر شدن فلز از نظر شکل پذیری می شود و قدرت تسلیم و سختی آن را بالا می برد.

با نورد سرد فولاد، استحکام و سختی محصول به طور قابل توجهی افزایش می یابد که به نوبه خود، مقاومت در برابر خوردگی فلز را نیز از جهات مختلف بهبود می بخشد. این امر با افزودن تنش و انرژی بیشتر به محصول ایجاد می شود.

دستگاه های نورد سرد، معمولا دارای ضخامت سنج هایی هستند که فولاد سرد نورد شده را هنگام خروج از غلتک ها بررسی می کنند. ماشین های چند پایه، دارای سه تا شش جفت غلتک در یک سری هستند تا ضخامت را برای رسیدن به محصول نهایی کاهش دهند.

معمولا رفت و برگشت باعث کاهش ضخامت بین ۵۰ تا ۹۰ درصدی می شود. به دلیل نیروهای فشاری و اصطکاک بالا، دمای هر دور، پتانسیل رسیدن به ۲۵۰ درجه سانتیگراد را دارد. بنا بر این باید از یک عامل خنک کننده برای سرد و روان نگه داشتن غلتک ها و فلزات استفاده شود. معمولاً خنکسازی اجباری برای حفظ دمای فلز، زیر دمای تبلور مجدد اعمال میشود که در نتیجه، خواص فیزیکی و سطحی افزایش مییابد. معمولا برای این منظور از روغن یا آب استفاده می شود.

ضخامت فلز حاصل شده، معمولا بین ۰.۱۲ تا ۲.۵ میلی متر است. به دلیل نازک بودن فولاد نورد سرد، از آن برای کاربردهایی مانند قوطی نوشیدنی یا پانل وسایل نقلیه سبک وزن، هواپیماهای سبک و غیره استفاده می شود. کارخانه های نورد سرد مدرن و کارآمد می توانند ورق ها را با سرعت حداکثر ۴ متر بر ثانیه بغلتانند و قادر به تولید سالانه تا ۲.۵میلیون تن فولاد نورد سرد می باشند.

مهم ترین و پُراستفاده ترین محصولات نورد سرد، ورق سرد است. نورد سرد ورق های فولادی، بخش ویژه ای در صنعت ساخت مقاطع فولادی است. هدف از این فرآیند، ایجاد ورق های نازک تر با دقت ابعادی بالا و کیفیت سطح عالی برای کاربردهای مختلف است. لازم به ذکر است که ورق های روغنی نیز نوعی از مقاطع تولیدی فرآیند نورد سرد می باشند. در مقاله زیر می توانید به طور کامل با انواع ورق سرد آشنایی بیشتری پیدا کنید.

فرآیند نورد سرد را به صورت جزء به جزء همراه با تصویر هر مرحله در ادامه مقاله بررسی می کنیم.

ماشین های نورد سرد

نورد سرد با استفاده از ماشین ها و تجهیزات پیشرفته امکان پذیر است. از دستگاه های مدرن و مطابق با تکنولوژی روز برای انجام فرآیندهای متفاوتی استفاده می شود. بعضی دستگاه ها فقط برای تولید یک مقطع فولادی کاربرد دارند؛ به بیان دیگر می توان گفت تک منظوره هستند. بیشتر ماشین ها برای تولید مقاطعی با ضخامت و اندازه های خاص ساخته می شوند.

هرچه دستگاه نورد سرد بزرگ تر باشد، مقاطع بزرگ تری تولید می شوند. نصب ماشین ها آسان و کار با آن ها نیز ساده است؛ بنا بر این، نیاز به تعمیر و نگهداری کمی دارند. دستگاه های نورد سرد می توانند سرعت چرخش، میزان درز و حتی جهت رفت و برگشت غلتک ها را کنترل و تنظیم کنند.

تجهیزات خطوط نورد سرد

جهت حفظ پیوستگی تولید و کیفیت مقطع نهایی، از تجهیزات ۵ گانه زیر برای شکل دهی استفاده می شود:

- سیستم های اندازه گیری نگه دارنده ها و سیستم های کنترل برش

- تجهیزات کمکی کفشک ها و راهنماها

- تجهیزات نقل و انتقال مواد، مانند: کویل بازکن، انبار کویل و آکومولاتور

- تجهیزات قبل از شکل دهی، مانند: صاف کننده ها، دستگاه های اتصال و سوراخکاری

- تجهیزات بعد از شکل دهی، مانند: سیستم برش پروفیل

مزایای نورد سرد

مزایای محصولات نورد سرد، شامل موارد زیر می شود:

- محصولات با ابعاد دقیقی تولید می شوند.

- محصول تولیدی با این روش، مقاومت و انعطاف پذیری بالایی دارد.

- ورق سرد، توانایی شکل دهی بالایی پیدا می کند.

- محصول نهایی تولید شده با این روش، استحکام بالاتری دارد.

- سختی محصولات تولید شده با این روش تا ۲۰% بهبود می یابد.

علاوه بر مزایای فوق، می توان محصولات نورد سرد را با محصولات نورد گرم نیز مقایسه کرد و مزایای آن را از این جنبه نیز بررسی نمود. از جمله مزایای محصولات نورد سرد نسبت به نورد گرم می توان به موارد زیر اشاره کرد:

- فولاد نورد سرد، تلرانس ابعادی کمتری نسبت به فولاد نورد گرم دارد.

- ورق های نورد سرد، سطح صاف و صیقلی نسبت به ورق های نورد گرم دارند.

- فولاد نورد سرد در پروژه هایی که زیبایی ظاهری اهمیت دارد، کاربرد بیشتری دارد.

مزایای بیشتر و تفاوت ورق نورد سرد و نورد گرم را می توانید در مقاله زیر به طور کامل مطالعه بفرمایید.

# حتما بخوانید

پیشنهاد کارشناس آهن ملل: مطالعه تفاوت ورق های فولادی نورد گرم و نورد سردد

تفاوت ورق نورد گرم و نورد سردکاربرد محصولات نورد سرد

مقاطع تولیدی در نورد سرد (به ویژه ورق سرد)، کاربردهای فراوانی در تولید محصولات مختلف دارند. از جمله این محصولات می توان به مبلمان فلزی، میز، کابینت، صندلی، لوله اگزوز موتور سیکلت، سخت افزار کامپیوتر، لوازم خانگی، قفسه، وسایل روشنایی، لولا، لوله، درام فولادی، ماشین چمن زنی، آبگرمکن، ظروف فلزی، تیغه های فن، ماهیتابه، کیت های نصب دیواری و سقفی و انواع محصولات مرتبط با ساخت و ساز اشاره کرد.

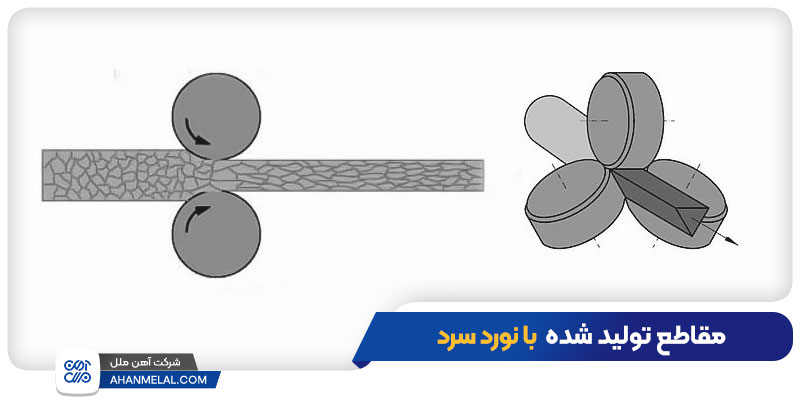

مقاطع تولید شده نورد سرد

مهم ترین و پُراستفاده ترین محصولات فرآیند نورد سرد، ورق سرد است. نورد سرد ورق های فولادی، بخش ویژه ای را در صنعت ساخت مقاطع فولادی به خود اختصاص داده است. هدف از این فرآیند، ایجاد ورق های نازک تر با دقت ابعادی بالا و کیفیت سطح عالی برای کاربردهای مختلف است. لازم به ذکر است که ورق های روغنی نیز نوعی از مقاطع تولیدی فرآیند نورد سرد می باشند. در مقاله زیر می توانید به طور کامل با انواع ورق سرد آشنایی بیشتری پیدا کنید.

# حتما بخوانید

علاوه بر ورق سرد، محصولاتی مانند تسمه و میلگرد نیز با استفاده از نورد سرد تولید می شوند. در واقع، به طور کلی هر مقطع فولادی با سطح مقطع ثابت را می توان با روش غلتکی سرد تولید و در بازار عرضه کرد. این محصولات، معمولا نازک تر از همان محصولاتی هستند که در فرآیند نورد گرم تولید می شوند و استحکام بیشتری نیز دارند. مقاطعی که می توان توسط فرآیند نورد سرد تولید کرد، شامل موارد زیر می شوند:

- مقاطع باز، مانند تیرآهن، سپری، ناودانی و غیره

- مقاطع عریض، مانند انواع ورق

- مقاطع بسته، مانند انواع قوطی و لوله ها (لوله های استیل)

تولید محصول به وسیله نورد سرد با محدودیت هایی نیز روبهرو است؛ از جمله این محدودیت ها می توان به شکل پذیری ماده و تعداد ایستگاه های ماشین اشاره نمود؛ یعنی ممکن است برای شکل دهی یک مقطع، لازم باشد چندین مرتبه محصول را از ایستگاه های ماشین عبور دهند. در حالی که بعضی مواقع بهتر است از این روش برای تولید این مقطع استفاده نشود.

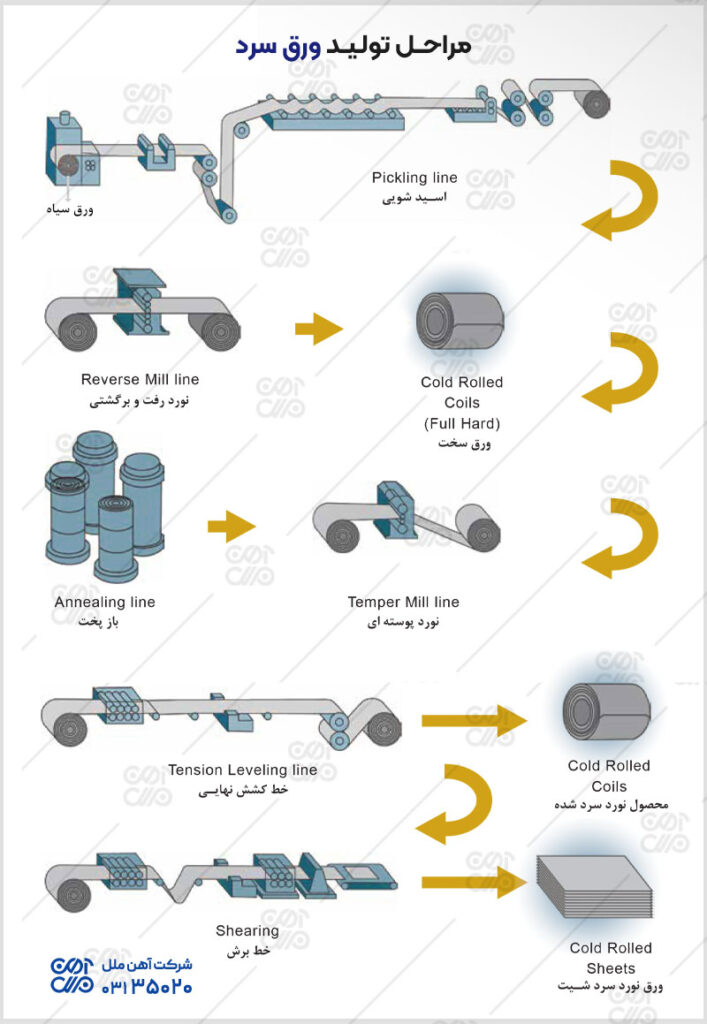

مراحل تولید ورق سرد

اکنون، مراحل تولید ورق سرد را در ادامه به طور کامل بررسی می کنیم. ابتدا بخشی از کلاف های نورد گرم به منظور عملیات اسیدشویی و کاهش ضخامت به ناحیه نورد سرد منتقل می شوند. در این ناحیه، کلاف ها از مراحل زیر عبور می کنند:

۱- عبور از خطوط اسیدشویی به منظور زدودن پوسته های اکسیدی

تولید محصول اسیدشویی به منظور مصرف در خطوط پایین دستی (تاندم میل یا نورد دو قفسه ای) و یا فروش ورق اسیدشویی انجام می شود. در این مرحله، پوسته های اکسیدی از سطح ورق حذف می شود؛ زیرا محصول تولیدشده در خط نورد گرم به دلیل دمای بالای فرآیند، دارای پوسته اکسیدی سطحی است که در کاردبردهای حساس، این پوسته ها باید حذف گردد. روش حذف این اکسیدها استفاده از اسید کلریدریک به عنوان حلال است.

۲- عبور از تاندوم مداوم و نورد دو قفسه ای در راستای کاهش ضخامت ورق

ضخامت کم یا دقت تلرانس های ابعادی و شکلی برخی ورق های مورد نیاز مشتری و یا فرآیندهای بعدی تولید، ایجاب می نماید که ورق های اسیدشویی شده، یکبار دیگر از طریق فرآیند نورد سرد (تاندم پنج قفسه ای یا نورد دو قفسه ای) کاهش ضخامت یابد.

این کاهش صخامت می تواند به صورت رفت و برگشتی و یا به صورت پیش رونده و در چند سری انجام شود. در این مرحله، اصطکاک بالا بین غلتک ها، استفاده از روانساز را الزامی می کند. روانساز به صورت امولسیون آب و روغن به سطح نوردکاری پاشیده می شود. انتخاب یک روغن آلی با ترکیب مناسب، یکی از چالش های نورد سرد است.

۳- عبور از مرحله آنیلینگ یا بازپخت، جهت بازیابی ساخار متالوژیکی ورق

محصول تولیدشده در تاندم پنج قفسه ای، سختی بالایی دارد که امکان مصرف مستقیم ندارد. لذا برای نرم کردن ورق های فولادی و کاهش ناهمگونی ساختار کریستالی و تنش های داخلی آن ها از فرآیند بازپخت استفاده می شود. در فرآیند بازپخت، کلاف ها متناسب با گرید درخواستی در کوره های جعبه ای قرار گرفته و به مدت زمان لازم و در دمای مناسب حرارت می بینند. با عملیات آنیل، شکل پذیری و انعطاف پذیری ورق ها افزایش می یابد.

۴- عبور از نورد پوسته ای (اسکین پاس) جهت موج گیری ورق و ایجاد سختی سطحی روی آن

پس از این مرحله و خنک کاری تا دمای محیط، کلاف ها وارد مرحله اسکینپاس می شوند تا با انجام نورد پوسته ای، ضمن ایجاد صافی سطح بهتر، زبری مورد نیاز در سطح ورق ایجاد شده و پروفیل تنش-کرنش در ورق یکنواخت تر شود.

۵- در نهایت، عبور از خطوط نهایی و تولید ورق سرد به دو شکل کلاف (رول) و ورق (شیت)

کلاف های خروجی از واحد اسکینپاس برای انجام عملیات تکمیلی و عرضه به بازار به خطوط اصلاح و یا برش وارد می شوند. در خطوط اصلاح، ضمن بازرسی سطح ورق، امکان کناره بُری و حذف موج های ورق وجود دارد. کلاف ها در خطوط برش، متناسب با درخواست مشتری بازرسی شده و عملیات کناره بری و برش عرضی ورق ها انجام می شود.

نکته: بخشی از محصولات حاصل از نورد تاندم و دوقفسه ای وارد خطوط دیگر می شوند و ورق گالوانیزه، رنگی و قلع اندود تبدیل می گردند.

خواص مکانیکی ورق نورد سرد

طبق استاندارد ملی ایران به شماره ۵۷۲۳، خواص مکانیکی ورق فولادی که خروجی فرآیند نورد سرد باشد، باید الزامات زیر را رعایت کند.

| الزامات خواص مکانیکی ورق فولادی سرد نوردیده | |||||

| کیفیت | تنش تسلیم حداکثر MPa | تنش گسیختگی حداکثر MPa | درصد ازدیاد طول نسبی بعد از شکست | ||

| شناسه | نام | L0=80mm | L0=50mm | ||

| ورق سرد ۱ | معمولی | ۲۸۰ | ۴۱۰ | ۲۷≤۰.6mm ۲۸>0.6mm | ۲۸ |

| ورق سرد ۲ | کششی | ۲۴۰ | ۳۷۰ | ۳۳≤۰.6mm ۳۴>0.6mm | ۳۱ |

| ورق سرد ۳ | کشش عمیق | ۲۲۰ | ۳۵۰ | ۳۵≤۰.6mm ۳۶>0.6mm | ۳۵ |

| ورق سرد ۴ | کشش عمیق آرام شده با آلومینیوم (غیرقابل پیرسختی) | ۲۱۰ | ۳۵۰ | ۳۷≤۰.6mm ۳۸>0.6mm | ۳۷ |

| ورق سرد ۵ | کشش بسیار عمیق (فاقد عناصر بین نشین و پایدار شده) | ۱۹۰ | ۳۵۰ | ۳۹≤۰.6mm ۴۰>0.6mm | ۳۸ |

| L0= طول سنجه آزمونه اولیه | |||||

هر کدام از کیفیت های فوق، علاوه بر تاثیر بر خواص ورق و کاربرد آن، به طور مستقیم بر قیمت ورق نیز تاثیر می گذارد. به طور کلی، قیمت ورق به دلیل کاربرد فراوان آن در صنایع مختلف به ویژه در صنعت ساخت و ساز همیشه مورد توجه بوده و اهمیت زیادی دارد. به همین دلیل، قیمت انواع ورق به صورت روزانه اعلام و بررسی می شوند. در سایت آهن ملل، قیمت انواع ورق فولادی به صورت روزانه آپدیت می شود. برای مشاهده و بررسی جدیدترین قیمت ها به لینک زیر مراجعه نمایید.

نتیجه گیری

نورد سرد، فرآیندی است که طی آن، فلز در دماهای کمتر از دمای تبلور مجدد، از غلتک ها عبور داده می شود. در این مرحله، پس از این که فلز فشرده و کشیده شد، قدرت تسلیم و سختی آن افزایش می یابد.

بر خلاف نورد گرم، فرآیند نورد سرد در دمای محیط انجام می شود و به افزایش خواص فیزیکی و سطحی آن منجر می گردد. ورق فلزی نورد سرد، محصول ویژه ای در صنعت فولادسازی است. هدف از این فرآیند، ایجاد ورق های فلزی نازک تر با دقت ابعادی بالا و کیفیت سطح اختصاصی برای کاربردهای مختلف است.

سوالات متداول

مقاطع فولادی سرد نوردشده چیست؟

مهم ترین و پُراستفاده ترین محصول فرآیند نورد سرد، ورق سرد است. علاوه بر ورق سرد، محصولاتی مانند تسمه، میلگرد، تیرآهن، لوله و … نیز با استفاده از نورد سرد تولید می شوند.

فرآیند نورد سرد چگونه انجام می شود؟

بر خلاف نورد گرم، فرآیند نورد سرد در دمای محیط انجام می شود. در این روش، فلز از غلتک های نورد سرد در دمایی کمتر از دمای تبلور مجدد (معمولاً در دمای اتاق) عبور می کند تا فلز، فشرده و نازک تر گردد.

مزایای نورد سرد کدامند؟

از مزایای عملیات نورد سرد، تولید محصولاتی با ابعاد دقیق و افزایش مقاومت و انعطاف پذیری آنهاست.

سلام سوالم اینه میشه یه بار کامل بگید فولاد سرد نورد شده چیست؟

سلام

فولاد سرد نورد شده، منظور فولادی است که توسط فرآیند نورد سرد تغییر شکل داده شده است. در نورد سرد، فولاد با عبور از چند غلتک و در دمای محیط تغییر شکل (مانند کاهش ضخامت، افزایش طول و …) داده می شود. البته قبل از اینکه فولاد به مرحله نورد سر برسد، ابتدا از فرآیند نورد گرم عبو می کند، اما در نهایت در مرحله نورد سرد به شکل نهایی در می آید. کلیه مراحل نورد سرد را در مقاله توضیح داده ایم. اگر در مورد آن سوال بیشتری داشتید در خدمتم.

سلام شما نورد سردو گفتید ولی نورکاریو نگفتید

میشه بگید نوردکاری چیست؟

سلام و وقت بخیر

در مقاله و قسمت «نورد چیست؟» نوردکاری رو توضیح دادیم، اما در یک جمله نوردکاری را می توان اینگونه تعریف کرد:

نورد که در انگلیسی به آن Rolling می گویند یکی از مراحل و فرآیندهای شکل دهی به فلز و کاهش ضخامت مقاطع مختلف می باشد که می تواند به روش گرم یا سرد انجام شود.