معرفی کامل فولاد زنگ نزن : از انواع و خواص تا کاربرد، مزایا و قیمت

فولاد زنگ نزن، آلیاژی از آهن و چند عنصر دیگر (مانند نیکل، کروم، مولیبدن و کربن) است که نسبت به آهن یا فولاد ساده در برابر خوردگی مقاوم تر می باشد. در فولاد زنگ نزن، عناصری مانند نیکل و کروم، یک لایه اکسید غیرفعال روی فولاد ایجاد می کنند که باعث مقاومت آن در برابر خوردگی، حرارت یا خزش می شوند و همچنین، سطحی براق و صیقلی به فولاد زنگ نزن می دهند. فولاد زنگ نزن، انواع مختلفی دارد و از سه جنبه خواص، زیر ساختار و عناصر به کار رفته در آن، قابل دسته بندی است. دسته بندی انواع فولاد زنگ نزن، خواص و مزایا و همچنین روش تولید و موارد استفاده از این فولاد پرکاربرد را در ادامه این مقاله از دانشنامه آهن ملل بخوانید.

نسخه صوتی مقاله فولاد زنگ نزن چیست؟

| آهن ملل | ویژگی های محصول | |

|---|---|---|

| ۱ | نام محصول | فولاد زنگ نزن (stainless steel) |

| ۲ | انواع بر اساس خواص | مقاوم به خوردگی – مقاوم به حرارت – مقاوم به خزش |

| ۳ | انواع بر اساس زیرساختار | فریتی / آستنیتی / آستنیتی-فریتی / مارتنزیتی / رسوب سختی |

| ۴ | انواع عناصر به کار رفته در آن | کروم و نیکل – مولیبدن – منگنز – نیتروژن – کم کربن – پایدارسازی – گوگرد و … |

| ۵ | کاربرد | تولید مصالح ساختمانی – تجهیزات صنعتی – وسایل آشپزخانه و لوازم خانگی – ابزارهای جراحی – مخازن ذخیره – موتور اتومبیل و هواپیما – تجهیزات شهری و … |

| ۶ | مزایا | ویژگی های مکانیکی – زیبایی – مقاومت در برابر حرارت و خوردگی – قابلیت تمیز کردن – قابلیت بازیافت |

فولاد زنگ نزن چیست؟

منظور از فولاد زنگ نزن یا فولاد ضد زنگ، فولادی است که در ترکیب آن حداقل ۱۰.۵ % کروم و حداکثر ۱.۲ % کربن وجود داشته باشد. در واقع، اینگونه می توان گفت که فولاد زنگ نزن یا فولاد ضد زنگ، آلیاژی از فولاد است که اصلی ترین عناصر تشکیل دهنده آن، آهن، کروم و کربن می باشد. فولادهای ضد زنگ به دلیل تشکیل لایه غیرفعال روی سطحشان، از تماس با محیط اطراف محفوظ می مانند و در نتیجه، مقاومت خوبی در برابر عوامل مخرب محیطی، مانند خوردگی دارند.

نکته: جالب است بدانید به فولاد ضدزنگ یا فولاد زنگ نزن در زبان انگلیسی stainless steels (استنلس استیل) می گویند. در این عبارت، stainless به معنی ضد زنگ و Steel به معنی فولاد می باشد.

خواص فولاد زنگ نزن

اگرچه در باور عموم، منظور از فولاد زنگ نزن یا فولاد ضد زنگ، فولادی است که در برابر خوردگی مقاوم می باشد؛ ولی لازم است بدانید فولادهای زنگ نزن دارای ۳ دسته خواص مهم و کاربردی هستند که مقاومت در برابر خوردگی؛ یکی از آن ها است. خواص دیگر آن ها نیز مقاومت در برابر حرارت و مقاومت در برابر خزش می باشد.

به طور کلی می توان گفت فولادهای زنگ نزن بر اساس خواص اصلی خود به سه دسته زیر تقسیم می شوند:

- مقاوم به خوردگی

- مقاوم به حرارت

- مقاوم به خزش

مزیت های فولاد ضد زنگ

فولاد زنگ نزن، مزایای بیشماری دارد که آن را به یکی از محبوب ترین مواد در صنایع مختلف تبدیل کرده است. مهم ترین مزایای فولاد زنگ نزن را می توان به صورت زیر بیان کرد:

۱- ویژگی های مکانیکی برتر: فولاد ضدزنگ در مقایسه با سایر مواد، دارای خواص مکانیکی بهبود یافته به ویژه ترکیبی از شکل پذیری، خاصیت کشسانی و سختی بالا می باشد. به همین دلیل، این نوع فولاد در حالت هایی استفاده می شود که شکلدهی فلز سخت است و در عین حال، مقاومت بالایی در برابر سایش (اصطکاک، ضربه، کشش و غیره) ارائه می دهد. علاوه بر این، فولاد زنگ نزن رفتار مکانیکی خوبی در دماهای پایین و بالا ارائه می دهد.

۲- زیبایی بیشتر: فولاد ضد زنگ، دارای تنوع زیادی از پوشش های سطحی (مات، روشن، خش دار، صیقلی و …) می باشد. همچنین می توان آن را طرح دار یا رنگ آمیزی کرد. این مزایا، فولاد زنگ نزن را به یک ماده منحصر به فرد و زیبا تبدیل می کند. به همین دلیل، اغلب از محصولات زنگ نزن برای طراحی داخلی و خارجی ساختمان و مبلمان شهری استفاده می شود.

۳- مقاومت در برابر حرارت: بین تمام مواد فلزی، فولاد ضد زنگ، بیشترین مقاومت را در برابر آتش (بدون انتشار دود سمی) در کاربردهای ساختاری دارد و دمای بحرانی آن بالای ۸۰۰ درجه سانتی گراد است.

۴- مقاومت در برابر خوردگی: با استفاده از حداقل ۱۰.۵% کروم در فولاد زنگ نزن، فولاد به طور مداوم توسط یک لایه غیرفعال اکسید کروم محافظت می شود. اکسید کروم به طور طبیعی روی سطح فولاد و از طریق واکنش کروم با اکسیژن هوا یا آب تشکیل می شود. حتی اگر سطح فولاد خراشیده شود، لایه غیرفعال، خود را بازسازی می کند. به همین دلیل، فولاد زنگ نزن بیشترین مقاومت را در برابر خوردگی دارد.

۵- قابلیت تمیز کردن: محصولات فولادی زنگ نزن به راحتی تمیز می شوند. برای این منظور نیز تمیزکننده های معمولی (مانند صابون) کافی هستند و هیچ آسیبی به سطح فولا نمی رسانند. به همین دلیل، فولاد زنگ نزن، بهترین ماده برای کاربرد دکوراسیون یا ظروف پخت و پز است که به شست و شوی مکرر نیاز دارند.

۶- قابلیت بازیافت: فولاد زنگ نزن، جزء مواد سبز (قابل بازیافت) محسوب می شود. به طور مثال در بخش ساخت و ساز، نرخ بازیاب آن نزدیک به ۱۰۰% است. همچنین هنگام تماس با عناصری مانند آب از نظر محیطی خنثی و بی اثر می باشد. این ویژگیها، باعث کاربرد فولاد ضد زنگ برای ساخت و ساز و قسمت هایی از ساختمان می باشد که در معرض آب و هوای نامساعد قرار دارد؛ مانند سقفها، نماها و لولههای آب خانگی.

انواع فولاد زنگ نزن

انواع آهن زنگ نزن را می توان از جنبه های مختلف بررسی کرد که مهم ترین و کامل ترین آن ها شامل سه دسته بندی زیر است. دسته بندی فوق بر اساس استاندارد ملی ایران به نام «فهرست فولادهای زنگ نزن» بیان شده است.

۱- انواع فولاد زنگ نزن بر اساس خواص کاربردی

۲- انواع فولاد زنگ نزن بر اساس عناصر آلیاژی مهم

۳- انواع فولاد زنگ نزن بر اساس زیرساختار

نکته: علاوه بر دسته بندی فوق، برخی از فولادهای آلیاژی که در محدوده تعریف فولادهای زنگ نزن قرار می گیرند، بر اساس نوع کاربردی که دارند به عنوان فولادهای شیرآلات (Valve Steels) و فولادهای ابزار (Tool steels) طبقه بندی می شوند.

در ادامه، سه دسته بندی فولادهای زنگ نزن را بررسی می کنیم.

۱- انواع فولاد زنگ نزن بر اساس خواص کاربردی

همانطور که در معرفی فولاد زنگ نزن گفتیم، این نوع فولاد، علاوه بر خاصیت ضد خوردگی می تواند دارای خواص مقاومت در برابر حرارت و خزش نیز باشد. به همین دلیل، می توان انواع فولاد ضدزنگ را بر اساس خواص کاربردی به صورت زیر معرفی کرد:

- فولاد زنگ نزن مقاوم به خوردگی

- فولاد زنگ نزن مقاوم به خزش

- فولاد زنگ نزن مقاوم به حرارت

۱-۱- فولاد زنگ نزن مقاوم به خوردگی

فولاد مقاوم به خوردگی، فولادی با مقاومت خوب در برابر حمله یکنواخت یا موضعی محیطی می باشد. محافظت در برابر خوردگی به وسیله عنصر کروم تامین می شود (که حداقل ۱۰.۵% است). این محافظت به واسطه لایه اکسید کرومی انجام می گیرد که به طور خود به خودی روی سطح فولاد تشکیل می شود. محافظت در برابر خوردگی می تواند در محیط اتمسفری در دمای محیط ( از جمله محیط اتاق، شهری، روستایی، صنعتی، دریایی) یا در محلولی باشد که شرایط الکتروشیمایی ایجاد می کند.

نکته ۱: فولاد زنگ نزن مقاوم به خوردگی که آشناترین نام در فولادهای زنگ نزن می باشد و بیشترین کاربرد را دارد با نام corrosion resisting steels (فولاد مقاوم در برابر خوردگی) شناخته می شود.

نکته ۲: مقاومت به خوردگی فولادهای زنگ نزن بسیار به نوع محیط وابسته است؛ بنا بر این، همیشه نمی تواند از طریق آزمون های آزمایشگاهی به طور واضح مشخص شود. پس توصیه می شود تجربه های استفاده از فولادها، در نظر گرفته شوند.

۱-۲- فولاد زنگ نزن مقاوم به حرارت

منظور از فولاد مقاوم به حرارت، عمدتا فولاد فریتی یا آستنیتی* است که مقاومت بالایی در برابر اکسیدشدن و اثرهای گازهای داغ و محصولات احتراق در دماهای بالاتر از ۵۵۰ درجه سلسیوس دارد. مقاومت در برابر حرارت در این نوع فولاد زنگ نزن به این دلیل است که یک لایه محافظ اکسیدی توسط عناصر کروم، سیلیسیم و آلومینیوم در محیط های اکسیدکننده روی سطح فولاد شکل می گیرد. این لایه اکسیدی، همچنین حمله از طرف گوگرد را کاهش می دهد.

*فولاد فریتی و فولاد آستنیتی را در ادامهی معرفی انواع فولادهای زنگ نزن معرفی می کنیم.

۱-۳- فولاد زنگ نزن مقاوم به خزش

فولاد مقاوم به خزش، فولاد مارتنزیتی و آستنیتی* است که مقاومت خوبی در برابر تغییر شکل تحت تنش های مکانیکی بلند مدت در دماهای بالاتر از ۵۰۰ درجه سلسیوس دارد.

*فولاد مارتنزیتی و فولاد آستنیتی را در ادامهی معرفی انواع فولادهای زنگ نزن معرفی می کنیم.

۲- انواع فولاد زنگ نزن بر اساس عناصر آلیاژی اصلی

استفاده از عناصر مختلف در ترکیب فولاد، فولاد آلیاژی زنگ نزن را به وجود می آورد که بر حسب عنصر به کار رفته در برابر خوردگی، حرارت یا خزش مقاوم می شود. مهم ترین آلیاژهای فولاد زنگ نزن یا به عبارتی اجزای سازنده فولاد زنگ نزن، به صورت زیر می باشد:

کروم و نیکل: عناصر آلیاژی اصلی در فولادهای زنگ نزن، کروم و نیکل هستند؛ به طوری که اساس دسته بندی فولادهای زنگ نزن در استانداردهای بین المللی، این دو عنصر می باشد.

مولیبدن: مولیبدن، مقاومت به خوردگی، به خصوص در برابر حفره دار شدن ناشی از کلر را بهبود می بخشد. اما این عنصر در اسیدهای اکسیدکننده (مانند نیتریک اسید) و در محیط های اکسیدکننده در دماهای بالا، مضر است.

فولاد زنگ نزن با مقدار بیشتر از ۲% مولیبدن، مقاوم به اسید نامیده می شود.

منگنز: عنصر منگنز به عنوان جایگزین نیکل و به منظور افزایش انحلال پذیری نیتروژن به فولاد زنگ نزن اضافه می شود.

نیتروژن: نیتروژن به عنوان جایگزین نیکل و به منظور افزایش استحکام و همچنین، مقاومت در برابر حفره دار شدن به فولاد افزوده می شود.

کم کربن: کاربیدهای* کروم ممکن است حین سرد شدنِ آهسته پس از عملیات حرارتی یا جوشکاری، در مرز دانه ها رسوب کنند و در تماس با محیط های خورنده باعث خوردگی بین دانه ای شوند. روش جدیدی که برای جلوگیری از خوردگی بین دانه ای استفاده می شود، ساخت فولاد با مقدار کربن برابر یا کوچکتر از ۰.۰۳ درصد است که فولادهای LC یا کم کربن (Low Carbon – LC-Steel ) نامیده می شوند.

*کاربید (Carbide) به یک ترکیب شیمیایی گفته می شود که از کربن و یک عنصر فلزی یا نیمه فلزی تشکیل شده باشد.

پایدارسازی (Stabilization): اضافه کردن تیتانیم، نیوبیم و/یا زیرکونیم باعث جلوگیری از رسوب کاربیدهای کروم پس از عملیات حرارتی یا فرآیندهای جوشکاری می شود. اضافه کردن این عناصر (که به آن پایدارسازی می گویند) تا سال ۱۹۶۰ رواج داشت، اما اکنون فناوری رده های کم کربن جایگزین آن شده است. فولادهای پایدارسازی شده تا حدود دمای ۶۰۰ درجه سانتی گراد، استحکام بالایی از خود نشان می دهند.

گوگرد: عنصر گوگرد، براده شکنی* در عملیات ماشین کاری را بیشتر می کند و به طور قابل ملاحظه ای قابلیت ماشین کاری را بهبود می بخشد. بنا بر این، فولاد با مقدار ِگوگرد ۰.۱۵ تا ۰.۳۵ درصد در دسته رده های خوش تراش قرار می گیرد. با این حال، اضافه کردن گوگرد برای افزایش استحکام در برابر ضربه و مقاومت به خوردگی مضر است.

*در عملیات ماشین کاری، با استفاده از حذف مواد ناخواسته به شکل براده (Chip)، فرآیند ساخت و تولید قطعات انجام می شود.

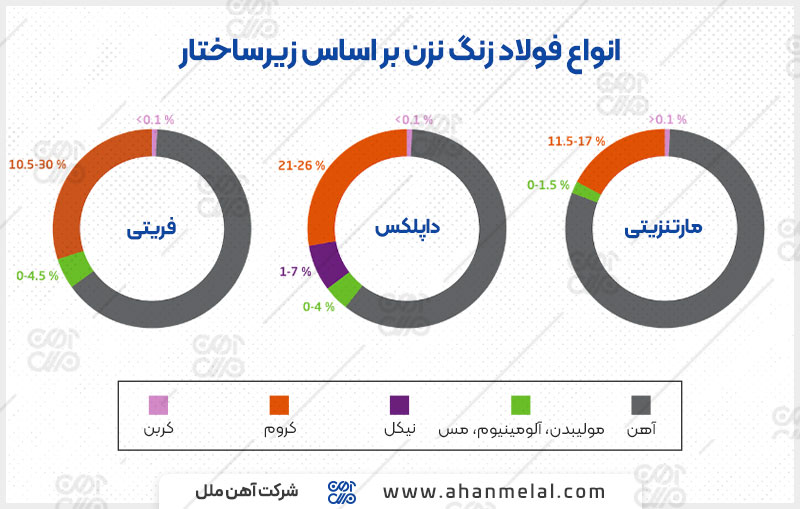

۳- انواع فولاد زنگ نزن بر اساس زیرساختار

بعد از آشنایی با انواع فولاد زنگ نزن بر اساس خواص کاربردی و عناصر آلیاژی، اکنون سومین و آخرین دسته بندی فولادهای زنگ نزن تحت پوشش استاندارد ملی ایران را بررسی می کنیم. دسته بندی آخر فولادهای زنگ نزن بر اساس ساختارشان و به صورت زیر می باشد.

- فریتی (در دو دسته فولادهای مقاوم به خوردگی فریتی – فولادهای مقاوم به حرارت فریتی تولید می شود)

- آستنیتی (در سه دسته فولادهای مقاوم به خوردگی آستنیتی – فولادهای مقاوم به خزش آستنیتی – فولادهای مقاوم به حرارت آستنیتی تولید می شود)

- آستنیتی-فریتی (در دو دسته فولادهای مقاوم به خوردگی آستنیتی-فریتی – فولادهای مقاوم به حرارت آستنیتی-فریتی تولید می شود)

- مارتنزیتی (در دو دسته فولادهای مقاوم به خوردگی مارتنزیتی – فولادهای مقاوم به خزش مارتنزیتی تولید می شود)

- رسوب سختی (در یک دسته به نام فولادهای مقاوم به خوردگی رسوب سختی شده تولید می شود.)

در ادامه، ۵ نوع زیرساختار فولاد زنگ نزن را بیشتر بررسی می کنیم.

۳-۱- فریتی

فریت یا آهن آلفا (α-Fe) دارای ساختار اتمی مکعب مرکزدار می باشد. این ساختار، مغناطیسی است و در دمای گذار، ترد است. فولاد زنگ نزن فریتی به منظور کاهش اثراتی مانند تشکیل آستنیت و یا تردشدن، باید پایدار شود. پایدارسازی مقادیر نیتروژن و کربن در این نوع فولاد توسط عناصر تیتانیم، نیوبیم یا زیرکونیم انجام می گیرد.

نکته: لازم است بدانید فولادهای فریتی به دلیل حساسیت به خوردگی بین دانه ای و تردی در ناحیه متاثر از جوش، قابلیت جوش پذیری ضعیفی دارند.

کاربرد: فولاد ضد زنگ فریتی، معمولا در کاربردهای غیرسازه ای (مانند لوازم آشپزخانه و صنعت خودروسازی) کاربرد دارد.

۳-۲- آستنیتی

آستنیت یا آهن گاما (γ Fe) دارای ساختار کریستالی مکعب وجوه مرکزدار است. این نوع فولاد زنگ نزن دارای خواص مغناطیسی نیست. همچنین انعطاف پذیری خوبی در گستره دمایی وسیعی (از دماهای انجماد تا خزش) دارد و حالت شکست یا ترد بودن از خود نشان نمی دهد. فاز آستنیت با عملیات حرارتی سخت نمی شود و استحکام کششی بالایی در دماهای پایین دارد.

عناصری مانند نیکل، کربن و نیتروژن باعث بهبود ساختار آستنیت می شوند؛ در حالی که در فولاد فریتی، عناصری مانند کروم، مولیبدن و سیلیسیم، ساختار فریت را بهبود می دهند.

به طور کلی، پایداری ساختار آستنیتی به مقدار عناصر آلیاژی بستگی دارد. به طور مثال، رده های آستنیتی پایدار که به آن ها کاملا آستنیتی گفته می شود، به احتیاط ویژه برای شکل دهی گرم و جوشکاری نیاز دارند. نوع فراآستنیتی نیز مقاومت بالایی در برابر خوردگی و محیط های خورنده دارد. دلیل آن نیز مقادیر بالای کروم، مولیبدن و نیتروژن در ساختار فراآستنیتی می باشد.

کاربرد: فولاد زنگ نزن آستنیتی، کاربرد گسترده ای در لوازم آشپزخانه، تجهیزات حمل و نقل، سازه های جوشی، تجهیزات پزشکی و داروسازی، مبدل های حرارتی و قطعات محیط های شیمیایی دارند.

۳-۳- آستنیتی-فریتی (داپلکس یا دو فازی)

این فولادها دارای ساختار دوفازی با مقادیر فریت بین ۳۰ تا ۵۰ درصد هستند. استحکام این نوع فولاد زنگ نزن بالاتر از فولادهای آستنیتی است. به همین دلیل برای تغییر شکل سرد به توان بیشتری نیاز دارند. همچنین این فولادها مقاومت خوبی در برابر تَرَک ناشی از خوردگی تنشی* دارند.

کاربرد: بیشترین استفاده از فولاد زنگ نزن داپلکس در ساخت قطعات مبدل حرارتی می باشد.

*خوردگی تنشی، به معنی بروز خوردگی در اثر تنش وارده می باشد. این تنش، ممکن است از خارج به ماده اعمال شود؛ مانند تنش ناشی از جوشکاری.

علاوه بر خوردگی تنشی، خوردگی فلزات، دسته بندی متنوع تری دارد که شامل خوردگی حفره ای، خوردگی شکافی، خوردگی گالوانیکی و …. می باشد. برای آشنایی بیشتر با خوردگی فلزات، کافی است وارد مقاله زیر شوید.

# حتما بخوانید

۳-۴- مارتنزیتی

مارتنزیت از فاز آستنیت در طی عملیات حرارتی یا به وسیله کار سرد تشکیل می شود. مارتنزیت دارای استحکام بالا و خاصیت مغناطیسی است.

فولادهای مارتنزیتیِ مرسوم، دارای مقادیر کربن بالایی در گستره ۰.۰۸ تا ۱ درصد هستند. این فولادها از استحکام مکانیکی و انعطاف پذیری خوبی برخوردارند. همچنین در مقادیر کربن بزرگتر از ۰.۲ درصد، این فولادهای زنگ نزن به سختی جوش می شوند.

علاوه بر مقادیری که بالا اعلام کردیم، فولادهای مارتنزیتی همچنین با مقدار کربن پایین (حداکثر ۰.۰۶ %) و مقدار نیکل ۳ تا ۶ درصد نیز ساخته می شوند. این فولادها به طور نسبی دارای قابلیت جوش پذیری خوبی می باشند.

نوع دیگر فولاد مارتنزیتی، نوع کم کربن آن است که فولادهای «فرامارتنزیتی» نامیده می شود. این نوغ فولاد دارای ترکیب زیر است که استحکام بالا از جمله استحکام در برابر ضربه و قابلیت جوش پذیری خوبی را به همراه دارد.

- کروم: 11 تا ۱۳ درصد

- نیکل: تا ۶ درصد

- مولیبدن: تا ۳ درصد

- کربن و نیتروژن: حداکثر ۰.۰۳ درصد

کاربرد: فولاد ضد زنگ ماتنزیتی بیشتر در ساخت ابزارهای جراحی، ساخت قاشق و چنگال، شیرآلات و فنرها به کار می روند.

۳-۵- رسوب سختی

با انجام عملیات حرارتی مناسب در دمای پایین که به طور کلی، عملیات رسوب سختی عنوان می شود، خواص مکانیکی فولاد بهبود می یابد. این فولادها برای ساخت قطعاتی که نیازمند مقاومت به خوردگی و استحکام بالا در دمای محیط یا در دمای تا ۳۱۵ درجه سانتی گراد هستند، کاربرد دارند. همچنین، بعضی از فولادهای زنگ نزن رسوب سختی، برای شکل دهی و کشش متوسط تا زیاد در شرایط عملیات محلولی مناسب اند. برخی نیز برای شکل دهی جزئی مناسب می باشند.

کاربرد: عمده کاربرد این نوع فولاد زنگ نزن در ساخت قطعات سازه ای فضایی و ساخت هواپیما می باشد.

کاربرد فولاد زنگ نزن

همان طور که متوجه شدید فولادهای زنگ نزن، تنوع و گستردگی زیادی دارند؛ به همین دلیل کاربرد آن ها نیز بسیار متنوع است. از جمله کاربردها و محصولات ساخته شده با فولاد ضد زنگ می توان به موارد زیر اشاره کرد:

- تولید ورق، میلگرد، تسمه، لوله و سایر مصالح ساختمانی برای استفاده در صنعت ساخت و ساز

- تولید تجهیزات صنعتی مورد استفاده در کارخانه های کاغذسازی، تصفیه آب و …

- ساخت کارد، چنگال، سینک ظرفشویی و سایر وسایل آشپزخانه و لوازم خانگی

- ساخت ابزارهای جراحی

- ساخت مخازن ذخیره آب و مواد شیمایی

- ساخت موتور اتومبیل و هواپیما

- ساخت تجهیزات شهری، مانند کیوسک تلفن، آسانسور، زیرساخت ایستگاه های مترو

قیمت فولاد ضد زنگ

قیت فولاد زنگ نزن با توجه به نوع آن و پروسه تولید، متفاوت است. پارامترهای دیگر که در قیمت فولاد ضدزنگ در نظر گرفته می شود، کارخانه تولیدکننده و استاندارد تولید فولاد می باشد. از جنبه مقایسه ای نیز اگرچه فولادهای پوشش دار، مانند فولاد گالوانیزه، مقاومت در برابر خوردگی را به همراه دارند، اما فولادهای زنگ نزن به دلیل عناصر استفاده شده در آن ها و خواص برتری که دارند، گران تر از فولادهای پوشش دار می باشند.

روش تولید فولاد زنگ نزن

فرآیند تولید و نحوه ساخت فولاد زنگ نزن را می توان در ۶ مرحله زیر به صورت خلاصه بیان کرد.

۱- ذوب مواد خام: در مرحله اول، فولاد و مواد مورد نیاز در یک کوره قرار می گیرند و تا نقطه ذوب، گرم می شوند. معمولا از کوره قوس الکتریکی برای تولید فولاد ضد زنگ استفاده می شود. فرآیند ذوب، ممکن است بین ۸ تا ۱۲ ساعت طول بکشد.

۲- کربن زدایی: در این مرحله، مواد مذاب برای حذف کربن اضافی در یک سیستم VOD به معنی کربن زدایی اکسیژن خلاء (vacuum oxygen decarburization) یا سیستم AOD به معنی کربن زدایی با اکسیژن آرگون (argon oxygen decarburization) قرار می گیرند. بسته به میزان کربن حذف شده، این فرآیند می تواند منجر به تولید یک فولاد آلیاژی کم کربن (مانند فولاد ضد زنگ 304L) شود. این فرآیند بر استحکام کششی و سختی محصول نهایی تاثیر می گذارد.

۳- ریخته گری پیوسته: برای تنظیم دقیق کیفیت محصول نهایی، فولاد مذاب به هم زده می شود تا در صورت نیاز، توزیع یا حذف اجزای خاص فولاد به راحتی انجام شود. این مرحله برای اطمینان از کیفیت یکنواخت فولاد ضد زنگ اهمیت دارد.

بعد از آماده شدن مذاب فولاد زنگ نزن با ترکیب شیمیایی مورد نظر، با استفاده از ریخته گری پیوسته و نورد گرم، شمش فولادی تولید می شود. در ادامه نیز برای ایجاد شمش یا بیلت های فولادی با ابعاد دقیق، ممکن است روی شمش، نورد سرد انجام شود.

۴- عملیات حرارتی و بازپخت (آنیل): برای کاهش تنش های داخلی و تغییر خواص مکانیکی فولاد زنگ نزن، ممکن است فولاد آنیل شود (در شرایط کنترل شده، گرم و سرد شود). در صورت استفاده از فرآیند بازپخت، ممکن است فولاد به رسوب زدایی نیاز داشته باشد.

۵- برش و شکل دهی (تولید محصول نهایی): پس از فرآیند بازپخت، فولاد ضد زنگ در انواع فرآیندهای برش و شکل دهی قرار می گیرد تا محصول نهایی برای کاربرد مورد نظر تولید شود. عملیات مورد استفاده برای برش فولاد ضد زنگ با توجه به اندازه و شکل شمش (بیلت/بلوم) و محصول نهایی مورد نظر، متفاوت است. به عنوان مثال، در صورت ساخت ورق های ضخیم، ممکن است فولاد را به صورت مکانیکی با قیچی فلزی بزرگ ببرند. یا ممکن است برای تولید ورق های نازک تر، از دستگاه های پانچ CNC یا برش لیزری استفاده شود.

۶- پرداخت سطح: در مرحله آخر، ممکن است تولید کننده فولاد زنگ نزن قبل از ارسال محصول مورد نظر به مشتری یا تولیدکننده دیگر، اقدام به حذف لایه های اکسیدی ایجاد شده روی شمش یا محصول فولادی خود نماید. مرحله پرداخت سطح، یکی از رایج ترین مراحل در تولید فولاد زنگ نزن است.

تولید فولاد ضد زنگ در ایران

در حال حاضر، شرکت فولاد مبارکه اصفهان تنها تولیدکننده فولاد زنگ نزن یا استنلس استیل در ایران و منطقه غرب آسیا می باشد. به طور کل، تولیدکنندگان قولاد زنگ نزن در جهان محدود می باشند که پیوستن ایران به جمع معدود تولیدکنندگان این فولاد خاص، آغاز راه تولید محصولات زنگ نزن از جمله ورق های زنگ نزن در کشور می باشد. تولید فولاد زنگ نزن در فولاد مبارکه به روش ریختهگری مداوم و طبق استانداردهای ملی و بین المللی انجام می گیرد.

آشنایی با انواع مقاطع ضد زنگ

به دلیل محبوبیت مقاطع و محصولاتی که از فولاد زنگ نزن ساخته می شوند و همچنین، کاربرد گسترده ای که این محصولات دارند، در ادامه به معرفی برخی مقاطع فولادی ضدزنگ می پردازیم که در ساخت و ساز کاربرد دارند.

۱- میلگرد استنلس استیل

میلگرد استنلس استیل که به آن میلگرد استیل نیز می گویند، از فولاد زنگ نزن ساخته می شود. این نوع میلگرد، مانند فولاد زنگ نزن، عمدتا حاوی کروم است و نیکل به عنوان دومین ترکیب اصلی آن محسوب می شود. همچنین این نوع میلگرد، حاوی برخی عناصر دیگر مانند مولیبدن، نیتروژن و مقدار بسیار کمی کربن می باشد. با توجه به تقسیم بندی فولادهای زنگ نزن از نظر زیرساختار، باید گفت میلگردهای فولادی زنگ نزن آستنیتی و دوبلکس به عنوان میلگردهای تقویت کننده در سازه های بتنی استفاده می شوند. میلگرد استیل را می توان از نظر گرید نیز دسته بندی کرد که در مقاله معرفی میلگرد استیل به طور کامل به آن پرداخته ایم. در این مقاله همچنین مزایا، کاربرد و وزن میلگرد استیل را بررسی کرده ایم. اگر مایل به مطالعه بیشتر در زمینه میلگرد استیل هستید، مقاله زیر را مطالعه فرمایید.

# حتما بخوانید

۲- لوله استنلس استیل

لوله های ساخته شده از فولاد زنگ نزن، لوله استنلس استیل نامیده می شوند و برای انتقال سیالات و مواد خورنده مورد استفاده قرار می گیرند. این لوله ها بیشتر در شرایط خاص، مانند محیط های کم اکسیژن، آب شیرین و برخی محیط های شیمیایی، بیشترین کاربرد را دارند. در مقاله معرفی لوله استنلس استیل، در مورد انواع، مزایا و کاربرد این نوع لوله بیشتر بخوانید.

# حتما بخوانید

۳- ورق استنلس استیل

ورق استیل در آلیاژهای مختلف تولید می شود و ضخامت های مختلف آن ها نیز کاربردهای متفاوتی دارد. ورق زنگ نزن یا استنلس استیل به دلیل وجود عناصر کروم و نیکل در ساختار خود، علاوه بر مقاومت در برابر خوردگی و آسیب دیدگی، ظاهری زیبا و صیقلی دارد که آن را برای هر دو کاربرد صنعتی و دکوراتیو مناسب می کند. جالب است بدانید عمده دسته بندی ورق استیل در بازار بر اساس شناسه فولاد یا گرید فولاد به صورت ورق استیل سری ۳۰۰، سری ۴۰۰، سری ۵۰۰ و … انجام می شود.

این دسته بندی و جزئیات بیشتر در مورد ورق استیل را در مقاله زیر مطالعه فرمایید.

# حتما بخوانید

برای مشاهده قیمت ورق استیل نیز می توانید از لینک زیر استفاده کنید و قیمت روز ورق استنلس استیل را مشاهده فرمایید. اما اگر بخواهیم به طور کلی قیمت ورق استیل را مقایسه کنیم، باید بدانیم که قیمت ورق های استیل دکوراتیو، به دلیل پرداخت های سطحی روی این ورق، بیشتر از ورقهای استیل معمولی است.

مشاهده قیمت و خرید ورق استنلس استیل

آهن ملل؛ توزیع کننده انواع ورق استیل به صورت آنلاین و حضوری

قیمت آنلاین ورق استیلسخن آخر

فولاد زنگ نزن یا فولاد ضد زنگ یا فولاد استنلس استیل، از انواع فولادهای آلیاژی پرکاربرد و گران قیمت می باشد که به دلیل ارائه خواص بهینه، مانند مقاومت در برابر خوردگی، حرارت و خزش، کاربرد گسترده ای در صنایع مختلف دارد.

سوالات متداول

فولاد زنگ نزن، مخلوطی از چه عناصری است؟

فولاد زنگ نزن، آلیاژی از فولاد است که اصلی ترین عناصر تشکیل دهنده آن، شامل آهن، کروم و نیکل می باشد. به این صورت که باید در آن، حداقل ۱۰.۵% کروم و حداکثر ۱.۲% کربن استفاده شده باشد. سایر عناصر به کار رفته در فولاد زنگ نزن در مقاله معرفی شده اند.

فولاد زنگ نزن همان استنلس استیل است؟

بله فولاد زنگ نزن همان فولاد استنلس استیل است.

در واقع به فولاد ضدزنگ یا فولاد زنگ نزن در زبان انگلیسی stainless steels (استنلس استیل) می گویند. در این عبارت، stainless به معنی ضد زنگ و Steel به معنی فولاد می باشد.

انواع فولاد زنگ نزن کدام است؟

انواع فولاد زنگ نزن را بر اساس ۳ جنبه اصلی می توان دسته بندی کرد:

۱- فولاد زنگ نزن بر اساس خواص: مانند مقاوم به خوردگی، مقاوم به حرارت و …

۲- فولاد زنگ نزن بر اساس عناصر به کار رفته در آن: مانند کروم و نیکل، مولیبدن، منگنز و …

۳- فولاد زنگ نزن بر اساس زیرساختار: مانند فریتی، آستنیتی، داپلکس و …