انواع خوردگی میلگرد در بتن و عوامل تاثیرگذار در آن

خوردگی میلگرد، یکی از مهم ترین عوامل تخریب سازه های بتن آرمه، به ویژه در مناطق مرطوب است. خوردگی میلگرد سبب بروز ترک در پوشش بتنی میلگرد می شود و در نهایت، تخریب سازه بتنی را به همراه دارد.

محصول خوردگی که همان آهن زنگ زده است در مرز بین میلگرد فولادی و بتن باقی میماند و باعث تخریب پیوند بین بتن و میلگرد فولادی می شود. مهم ترین عامل خوردگی بتن، نفوذ یون کلرید آزاد می باشد. دیگر عوامل تاثیرگذار بر خوردگی میلگرد، معیارهای شروع خوردگی، مکانیزم شیمیایی خوردگی و انواع خوردگی میلگرد را در این مقاله از دانشنامه آهن ملل بررسی می کنیم.

نسخه صوتی مقاله انواع خوردگی میلگرد در بتن

خوردگی یا زنگ زدگی میلگرد چیست؟

به بیان ساده، خوردگی به معنی اکسیداسیون یک ماده با هوا (معمولا هوای مرطوب) است. همچنین می توان خوردگی را واکنش ماده با اکسیژن در حضور آب توصیف کرد. به طور کلی خوردگی فولاد، فرآیند بسیار پیچیده ای است و فاکتورهای زیادی بر آن تاثیر دارند که در ادامه به آن ها اشاره می کنیم؛ اما می توان گفت مهم ترین این فاکتورها مواد تشکیل دهنده خود فولاد و محیط پیرامون فلز است.

زنگ زدگی میلگرد در بتن نیز معمولاً نتیجه نوعی واکنش الکتروشیمیایی است. در این حالت، آنُدها (الکترود مثبت) و کاتُدهای کوچکی (الکترود منفی) در سطح میلگرد فولادی تشکیل می شود و جریان یون ها در میان این الکترودها موجب زنگ زدگی و در نتیجه، شکستن میلگردها می گردد.

علائم خوردگی در میلگردها

زمانی که میلگردهای فولادی شروع به زنگ زدن می کنند، عضو بتن مسلح که میلگرد درون آن قرار دارد با طی مراحل زیر به تدریج شروع به خراب شدن می کند:

تشکیل لکه های سفید

در این مرحله، دی اکسید کربن موجود در هوا با هیدروکسید کلسیم موجود در خمیر سیمان واکنش داده و کربنات کلسیم را تشکیل می دهد. این کربنات کلسیم توسط رطوبت حمل می شود و روی سطح بتن رسوب می کند و لکه های سفیدی تشکیل می دهد.

ایجاد لکه های قهوه ای در امتداد میلگرد

وقتی میلگردها شروع به خوردگی می کنند، لایه ای از اکسید آهن روی آن ها تشکیل می شود که قهوه ای رنگ است. این اکسید آهن نیز توسط رطوبت به سطح بتن منتقل می شود.

ایجاد ترک

محصولاتی که دچار خوردگی می شوند حجم بیشتری نسبت به حالت اولیه اشغال می کنند. از این رو میلگرد زنگ زده به بتن فشار وارد کرده و سبب بروز ترک در بتن می شود. با وقوع خوردگی بیشتر، ترک های بیشتر و وسیع تری ایجاد می شود.

پوسته پوسته شدن پوشش بتنی

به دلیل از بین رفتن پیوند بین بتن و فولاد، بتن شروع به تشکیل چندین لایه میکند و پوسته پوسته می شود. اندازه میلگردها نیز در این مرحله کاهش می یابد.

کمانش میلگردها

پوسته شدن پوشش بتنی و شکستن میلگردها منجر به کمانش میله های اصلی می گردد. این باعث برآمدگی بتن در آن منطقه می شود و در نهایت، کل سازه فرو می ریزد.

خوردگی میلگرد در بتن و تاثیر آن روی سازه

به منظور تقویت مقاومت کششی بتن، از ترکیب بتن و میلگرد استفاده می شود که به آن بتن مسلح یا بتن آرمه می گویند. بتن مسلح در صنعت ساختمان سازی کاربرد فراوانی دارد. عمر آن را نیز به طور معمول ۵۰ تا ۱۰۰ سال تخمین می زنند. از مهم ترین عواملی که منجر به کاهش عمر بتن می شود، خوردگی میلگردهای بتن مسلح است. خوردگی میلگردهای بتن باعث می شود استحکام میلگردها از بین برود، همچنین در شرایط خوردگی، حجم میلگرد افزایش پیدا کرده و باعث ایجاد فشار داخلی در بتن می شود. از آنجا که بتن، مقاومت کششی پایینی دارد، تحت تاثیر این فشار داخلی دچار ترک می شود.

ترکیب بتن و میلگرد یکی از روش های ساخت بتن مسلح است. بتن مسلح انواع دیگری نیز دارد مانند بتن الیافی، همچنین به شکل های مختلف مانند پیش ساخته، پیش فشرده و … تولید می شود که می توانید در مقاله «بتن مسلح چیست» با آن ها بیشتر آشنا شوید.

به طور کلی می توان گفت خوردگی میلگرد در بتن یکی از دلایل اصلی خرابی سازه های بتن مسلح و شایع ترین نوع خرابی بتن در سواحل است.

محافظت بتن از میلگرد در برابر خوردگی

میلگردهای استفاده شده در بتن به صورت فیزیکی و شیمیایی محافظت می شوند. لایه های محافظ، مانع از خوردگی میلگرد درون بتن می گردد، اما در صورت از بین رفتن این محافظ ها و قرار گرفتن میلگرد در شرایط نامناسب، خوردگی میلگرد آغاز می شود.

محافظت فیزیکی: همان پوشش بتن روی میلگرد می باشد که نفوذ عوامل خوردگی، نظیر کلرید آزاد و دی اکسید کربن را به تأخیر می اندازد.

محافظت شیمیایی: در شرایط قلیایی سیمان تازه، به دلیل وجود هیدروکسید کلسیم و قلیایی های سدیم و پتاسیم در سیمان، یک لایه اکسیدی محافظ روی میلگرد فولادی تشکیل میشود و از خوردگی آن جلوگیری میکند.

معیارهای شروع خوردگی میلگرد

در صورت از بین رفتن یا تشکیل نشدن لایه انفعالی سطح میلگرد (لایه محافظ فیزیکی و شیمایی بتن)، خوردگی میلگرد آغاز می شود.

شرایطی که منجر به شروع خوردگی میلگرد می شوند را می توان به صورت زیر بیان کرد:

- رطوبت و اکسیژن به قدر کافی در سطح میلگرد موجود باشد و یکی از شرایط زیر حاصل شود.

- در صورتی که خمیر سیمان در زمان بتن ریزی به خوبی اطراف میلگرد را پر نکند، لایه محافظ تشکیل نشده و از همان ابتدای کار، خوردگی آغاز می شود.

- اگر حین اجرا به هر دلیلی بین بتن و میلگرد فاصله ای به وجود آید و یا ترک عمیقی در بتن ایجاد شود که تا سطح میلگرد امتداد یابد، منجر به شروع خوردگی میلگرد می شود.

- در صورت نفوذ مواد اسیدی در بتن و از بین رفتن لایه محافظ اطراف میلگرد، خوردگی میلگرد آغاز می گردد.

- اگر دی اکسید کربن در بتن نفوذ کند و رطوبت نیز زیاد باشد، خمیر سیمان کربناته شده و محیط اطراف میلگرد از حالت قلیایی در می آید که همین امر باعث شروع خوردگی میلگرد می شود.

- در صورتی که انتشار یون کلرید داخل بتن باعث شود یون کلرید سطح میلگرد به آستانه خوردگی برسد، خوردگی میلگرد اتفاق می افتد.

پس از شروع خوردگی میلگرد، آهنگ خوردگی است که عمق و گسترش زنگ زدن میلگرد را تعیین می کند. آهنگ خوردگی به شرایط محیطی به ویژه دما، میزان رطوبت، اکسیژن، تری و خشکی مکرر، مقاومت الکتریکی بتن، نوع میلگرد، وضعیت رویه میلگرد، وجود جریان های الکتریکی در محیط بتن و غیره بستگی دارد.

زمان شروع خوردگی به کیفیت بتن موجود در سطح میلگرد، نوع میلگرد، شرایط محیطی، ضخامت پوشش بتنی روی میلگرد و شرایط محیطی وابسته است. همچنین پوشش های روی سطح بتن و میلگرد، نقش جدی در شروع خوردگی دارد.

در محیط های مرطوب و خلیجی، مانند خلیج فارس، خوردگی میلگردها معمولاً با از بین رفتن لایه انفعالی به دلیل افزایش غلظت یون کلرید در سطح میلگرد همراه است؛ مشروط بر این که در ساخت سازه، مشکل اساسی همچون ترک خوردگی وجود نداشته باشد.

انواع خوردگی میلگرد در بتن

انواع زنگ زدگی میلگرد در دو نوع زیر طبقه بندی می شوند:

- خوردگی شیاری (crevice corrosion)

خوردگی شیاری، نوعی خوردگی است که در شیارها و دیگر مناطق فلزاتِ در معرض مایع خورنده رخ می دهد. خوردگی شیاری، شایع ترین نوع تخریب خوردگی است.

برخی محلول ها، ممکن است در شیارهای کوچک موجود در سازه بتنی، بدون حرکت باقی بمانند. مولکول های اکسیژن در محلول راکد، حلالیت کمی دارند. در نتیجه، مایعی که داخل شیار راکد مانده است از جو محفوظ مانده و از اکسیژن تهی می شود. میزان اکسیژن کمتر در شیار به تشکیل ناحیه آنُدی در سطح فلز کمک می کند. سطح فلزی در تماس با رطوبتِ به دام افتاده در معرض هوا یک کاتُد ایجاد می کند. تشکیل این آند و کاتد منجر به واکنش خوردگی می شود.

موثرترین راه برای از بین بردن خوردگی شیاری این است که آب را دور از مفاصل و فضاهای تنگ نگه دارید.

- خوردگی حفره ای (Pitting Corrosion)

خوردگی حفره ای، نوعی خوردگی موضعی است که در نتیجه ایجاد آن، سوراخ یا حفره در میلگرد تولید می شود. عامل این پدیده، نرسیدن اکسیژن به بخش کوچکی از سطح است. در این شرایط، این بخش با اکسیژن کم نقش آند را بازی میکند و بخشی که دارای اکسیژن بالا است، نقش کاتد را ایفا میکند.

ایجاد حفره خطرناک تر از آسیب های خوردگی یکنواخت است؛ زیرا تشخیص و طراحی مناسب جهت پیشگیری از آن کار دشواری است. یک حفره کوچک و باریک، حتی با از دست دادن بخش کوچکی از جرم فلزی می تواند منجر به خرابی یک سیستم مهندسی کامل و بزرگ شود.

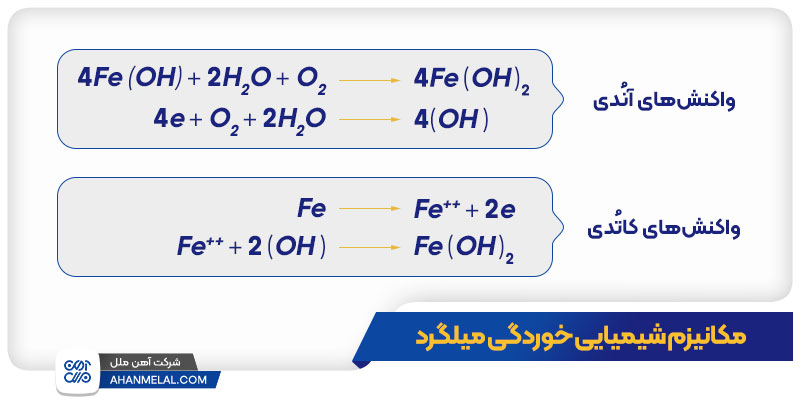

آشنایی با مکانیزم شیمیایی خوردگی میلگرد

به طور کلی می توان گفت خوردگی در فولاد، یک پدیده الکتروشیمیایی می باشد که در اثر تشکیل پیل های الکتروشیمیایی آند و کاتد اتفاق می افتد. همان طور که در بالا نیز اشاره شد، میلگرد فولادی در بتن به صورت فیزیکی و شیمیایی محافظت می شود؛ اما زمانی که میلگردها در شرایط شیمیایی مهاجم، از قبیل کربناته شدن و یا در حضور یون کلرید قرار میگیرند، Ph محیط کاهش می یابد و سبب ایجاد پیل الکتروشیمیایی می شود.

به عبارت دیگر، زمانی که اختلاف پتانسیل الکتریکی در طول میلگردی که درون بتن است به وجود آید، یک پیل الکتروشیمیایی و مناطق آندی و کاتدی به وجود می آید که با الکترولیت به یکدیگر متصل می شوند. نقش الکترولیت را در اینجا آب نفوذ یافته در خمیر سیمان بازی می کند. در این حالت، یون فرو با شار مثبت ++Fe در آند وارد محلول می شود و الکترون های آزاد با شار منفی از میان میلگرد عبور کرده و به کاتد می روند. در ادامه، الکترون های آزاد وارد الکترولیت می شوند و با آب و اکسیژن ترکیب شده و یون های هیدروکسید (OH-) را به وجود می آورند. این یون ها از میان الکترولیت عبور می کنند و با یون های فرو ترکیب می شوند و هیدروکسید آهن را به وجود می آورند که با اکسیداسیون بعدی به زنگ آهن تبدیل می شود.

نکته: در بتن با رطوبت نسبی ۶۰ درصد، معمولا هیچ گونه خوردگی رخ نمی دهد. مناسب ترین حالت برای خوردگی میلگرد در بتن، زمانی است که رطوبت نسبی ۷۰ الی ۸۰ درصد باشد. همچنین در رطوبت های نسبی بالاتر، پخش اکسیژن در بتن به میزان قابل توجهی کاهش می یابد.

علاوه بر رطوبت، از جمله موارد دیگری که می تواند منجر به تولید پیل الکتروشیمایی و زنگ زدگی میلگرد شود، می توان به موارد زیر اشاره کرد:

- تفاوت در محیط بتن؛ به این صورت که قسمتی از بتن به طور دائم در معرض آب و رطوبت باشد و قسمت دیگر در معرض تر و خشک شدن.

- تفاوت قابل ملاحضه در ضخامت پوشش روی میلگردها که به صورت الکتریکی با یکدیگر مرتبط هستند.

- تغییرات در غلظت نمک های موجود در آب نفوذ یافته در سیمان.

- و یا ایجاد پیل های الکتروشیمیایی در اثر دسترسی غیر یکنواخت به اکسیژن.

چه عواملی باعث خوردگی میلگرد در بتن می شوند؟

از جمله مهم ترین عوامل خوردگی میلگرد، نبود پوشش کافی روی میلگرد یا نبود کاور مناسب برای میلگرد است. عدم وجود کاور مناسب، باعث قرار گرفتن میلگرد در معرض عوامل مخرب می شود و خوردگی میلگرد را سرعت می بخشد. عوامل تهدید کننده و مخرب در این فرآیند می تواند منشا شیمایی، فیزیکی، حرارتی و یا حتی میکروبیولوژیکی داشته باشد، اما مهم ترین آن ها منشا شیمایی است. در ادامه، به معرفی تمامی عوامل تهدید کننده و تاثیرگذار در خوردگی میلگرد می پردازیم.

۱- اثر کلرید ها

میلگردی که در بتن و خمیر سیمان مدفون شده است، به دلیل تشکیل لایه غیرفعال اکسیدی روی آن، در واکنش با آب و اکسیژن و در برابر خوردگی محافظت می شود. به این لایه محافظ روی میلگرد، لایه خنثی ساز گفته می شود و میلگرد نیز با وجود این لایه، از نظر خوردگی اصطلاحا غیرفعال خواهد بود. در صورتی خوردگی میلگرد آغاز خواهد شد که این لایه خنثی ساز و محافظ آسیب ببیند یا از بین برود. به طور مثال، اگر PH آبی که در منافذ سیمان نفوذ می کند کم باشد، این جبهه PH کم با رسیدن به سطح میلگرد، لایه اکسید را برداشته و منجر به خوردگی میلگرد می شوند.

همان طور که گفتیم، اگر لایه غیرفعال سوراخ شود یا آسیب ببیند، به شرط وجود اکسیژن و رطوبت کافی، واکنش خوردگی میلگرد اتفاق می افتد. به این صورت که یون های کلرید سطح میلگرد فعال می شود و یک آند را به وجود می آورد. سطح خنثی ساز نیز در نقش کاتد عمل خواهد کرد (به دلیل سطح کوچک آند نسبت به سطح بزرگ کاتد، شدت خوردگی در محل آند بسیار بیشتر است). البته نکته قابل توجه این است که آند و کاتد همیشه بر سطح میلگرد تشکیل نمی شود و ممکن است از دو شبکه میلگرد متصل به همدیگر، یکی نقش آند و دیگری نقش کاتد را ایفا کرده و منجر به خوردگی میلگردها شوند. (شبکه ای که در معرض یون کلرید است به صورت آند و شبکه دیگر که در معرض اکسیژن است به صورت کاتد عمل کند.)

نکات خوردگی میلگرد با یون کلرید

از جمله مواردی که باعث از بین رفتن پوشش غیرفعال میلگرد می شود و خوردگی میلگرد را به ارمغان می آورد، می توان به یون کلرید موجود در آب شور، آب دریا، مواد شیمیایی یخ زدا و همچنین افزودنی های بتن که حاوی کلسیم کلرید است، اشاره کرد.

فقط یون های آزاد کلرید برای خوردگی میلگرد مضر هستند. خوشبختانه کلیه یون های کلرید موجود در منافذ بتن به صورت آزاد نیستند و با تشکیل پیوندهای شیمایی و فیزیکی در ساختار بتن، غیرفعال می شوند.

۲- اثر اسیدها

قرارگیری بتن مسلح در مجاورت محیط اسیدی باعث تضعیف مقاومت بتن می شود. حمله اسیدی، خمیر سیمان را تخریب می کند؛ به طوری که ذرات شن و ماسه موجود در بتن ظاهر می شود و در نهایت، پوشش بتنی روی میلگردها تخریب شده و میلگرد زنگ زده نمایان می شود. علاوه بر این، معمولاً در محیط های اسیدی، خوردگی میلگرد از قسمتی آغاز شده و گسترش می یابد که خارج از بتن قرار داشته و با محیط بیرون ارتباط دارد؛ یعنی مرز مشترک سطح بتن و میلگرد.

اسیدهایی که باعث بروز خوردگی میلگرد می شوند، ممکن است به صورت طبیعی و از تخریب و یا فساد گیاهان و یا از فاضلاب های شهری و صنعتی (سولفوریک اسید) تولید شوند.

۳- اثر سولفات ها

تاثیر سولفات ها در خوردگی میلگرد از این جهت است که ترکیبات سولفاتی با برخی مواد تشکیل دهنده خمیر سیمان واکنش می دهند و علاوه بر تخریب خمیر بتن، باعث افزایش حجم آن به دو و نیم برابر می شوند. این اتفاق باعث ترک خوردن و پوک شدن بتن می گردد و در نهایت، خوردگی میلگرد اتفاق می افتد.

سولفات ها به صورت طبیعی در خاک، آب های زیر زمینی، آب های سطحی و یا آب دریا وجود دارند. همچنین سولفات ها را می توان در محیط صنایعی مانند پتروشیمی، پالایش نفت، استخراج و تصفیه فلزات، تولید کاغذ و … نیز یافت.

۴- واکنش سنگ دانه ای

سنگ دانه های موجود در بتن باید خنثی باشند تا با سیمان و آب واکنش شیمیایی ندهند؛ اما گاهی برخی سنگ دانه ها و در مواجهه با سیمان های پر قلیا، واکنش قلیایی سیلیسی بین ذرات سیلیس فعال رخ می دهد. این واکنش باعث افت مقاومت بتن و همچنین انبساط زیاد، تجزیه و فروپاشی بتن می گردد و در نتیجه، میلگرد بدون پوشش می شود و خوردگی میلگرد آغاز می گردد.

عوامل تسریع خوردگی میلگرد

زمان شروع خوردگی میلگرد، شدت خوردگی و سن تخریب بتن ناشی از خوردگی میلگردها به عوامل مختلفی بستگی دارد که مهم ترین آن ها را در ادامه بیان می کنیم.

۱- نفوذ پذیری بتن

نفـوذ پـذیری بتن (به ویژه بتن سطحی روی میلگردها) دارای مفاهیم مختلفی است. مانند نفوذپذیری در برابر آب و مایعات دیگر، نفوذپذیری در برابر هوا و همینطور نفوذپذیری در برابر یون کلرید که از مهم ترین آن هاست. هدف اولیه برای کاهش خوردگی میلگرد، کاهش نفوذپذیری بتن در برابر یون کلر و در مرحله بعد در برابر هوا و آب است.

۲- کم بودن ضخامت و پوشش روی میلگردها

مواد مضر، به ویژه یون کلرید، باید ابتدا از پوشش بتنی روی میلگرد عبور کنند و به سطح میلگرد برسند. در مرحله بعد نیز باید بتوانند از پوشش روی خود میلگرد (در صورت وجود) عبور کنند. از آنجا که زمان رسیدن یون کلر به میلگرد ها تابع ضخامت است، بنا بر این اگر ضخامت لایه پوششی بیشتر شود، زمان شروع خوردگی دیرتر شروع خواهد شد.

نکته: در صورت کاهش ضخامت پوشش بتن روی میلگرد، می توان کیفیت بتن را افزایش داد. همچنین استفاده از پوشش روی سطح بتن، انواع پوشش روی میلگرد یا استفاده از میلگردهای گالوانیزه و ضد زنگ، گزینه های پیشنهادی و تاثیرگذار دیگر هستند.

۳- وجود درز و ترک در پوشش بتن روی میلگرد

ترک های سطحی روی بتن به دلایل مختلف ایجاد می شود، مانند جمع شدگی و یا خزش بتن که باعث نفوذ عوامل مخرب و تماس هوا با میلگردها می گردد و خوردگی میلگرد اتفاق می افتد. به طور کلی، بیشترین ترک های سطحی بتن به دلیل تبخیر آب بتن، گیرش یا کمبود رطوبت و یا حرکت لرزشی میلگردها و یا داغ بودن آن ها در هنگام بتن ریزی ایجاد می شود.

دیگر عوامل اصلی خوردگی در میلگرد، شامل موارد زیر می شود:

- هنگامی که سطح فولاد با محیط در تماس باشد، در سطح فولاد خوردگی ایجاد می شود.

- اگر بتن به صورت منظم مرطوب شودف سبب نفوذ آب به شکاف های موجود در سطح می گردد که در نهایت باعث زنگ زدگی میلگردها می شود.

جلوگیری از خوردگی میلگرد

در اکثر موارد، جبران خسارت ناشی از فرسودگی فلزات و خوردگی آن ها بسیار سخت می باشد؛ بنا بر این، پیشگیری از ایجاد خوردگی به صرفه تر خواهد بود. برای کاهش آسیب به میلگردهای به کار رفته در ساختمان سازی از روش های مختلفی استفاده می شود. برخی از متداول ترین روش های پیشگیری از خوردگی فلزات به شرح زیر است:

پوشش سطحی

این پوشش سطحی، هر دو نوع پوشش بتنی و پوشش مکانیکی روی میگلرد را شامل می شود. پوشش سطحی باید کاملا سالم و بدون شکاف و عاری از هرگونه آسیب باشد تا در نهایت بتواند به عنوان عایق عمل نماید.

رنگ آمیزی میلگرد

متداول ترین روش پیشگیری از زنگ زدن فلزات، رنگ آمیزی آن ها با استفاده از بهترین رنگ برای فلزات است. البته در اغلب موارد از آبکاری نیز به عنوان روشی مرسوم به منظور پیشگیری از زنگ زدگی استفاده می شود. لازم به ذکر است که اگر پوشش رنگی به اندازه کافی ضخیم نباشد، نمی تواند به خوبی از فلز محافظت نماید. به زبان ساده تر، عمر فلز با ضخامت پوشش رابطه مستقیم دارد.

ایجاد پوشش فعال

پوشش فعال، نوعی ماده شیمیایی محسوب می شود که با از بین بردن واکنش های الکتروشیمیایی در عایق الکتریکی یا غیر قابل نفوذ کردن آن در برابر مواد شیمیایی عمل می نمایند. این گونه روش ها باعث می شوند سیستم نسبت به خراش یا نقص در پوشش، حساسیت کم تری داشته باشد؛ زیرا هر جایی که میلگرد در معرض خطر قرار گیرد، بازدارنده ها وارد عمل خواهند شد.

پیشنهاد می کنیم برای کسب اطلاعات بیشتر درباره تمامی راهکارهای محافظت میلگرد در برابر خوردگی و توضیحات تکمیلی، مقاله راهنمای جامع محافظت و تقویت میلگرد در برابر خوردگی را مطالعه نمایید.

# حتما بخوانید

جمع بندی

خوردگی میلگرد در بتن باعث از بین رفتن استحکام سازه و یا تخریب ساختمان می گردد. به طوری که یکی از عمده ترین خرابی ها در سازه های بتن مسلح در سال های اخیر و در مناطق گرم و مرطوب، به خصوص در مناطق حاشیه خلیج فارس و دریای عمان، خوردگی میلگرد می باشد. خوردگی میلگردها باعث بروز ترک در پوشش بتنی می شود و نهایتا منجر به ترک خوردگی و ریختن سازه می گردد.

یون کلرید، یکی از تاثیرگذارترین عواملی است که می تواند با نفوذ در بتن باعث خوردگی میلگردهای مدفون در بتن شود. پارامترهای دیگر در ایجاد خوردگی میلگردها کیفیت بتن، ترکیبات سیمان، ترکیب مواد افزودنی به بتن، پتانسیل خود میلگردها و پوشش میلگردها، و واکنش های آندی و کاتدی هستند. شرایط محیطی نیز در روند خوردگی میلگردها تاثیرگذارند. همچنین شرایط آب و هوایی خشک و آب و هوای مرطوب در میزان خوردگی و مقاومت بتن مسلح، تاثیر عمده ای بر خوردگی می گذارد.

سوالات متداول انواع خوردگی میلگرد در بتن

خوردگی میلگرد چیست؟

وقوع برخی واکنش های الکتروشیمیایی، سبب خوردگی میلگردها می شود. در این صورت، الکترودهای مثبت و منفی کوچکی روی سطح میلگرد تشکیل می شوند. بین این الکترودها، یون هایی جریان دارند که باعث خوردگی و شکستن میلگردها می شود.

چرا میلگرد داخل بتن زنگ نمی زند؟

زیرا میلگردها درون بتن به صورت فیزیکی و شیمیایی محافظت می شوند. لایه های محافظ، مانع از خوردگی میلگرد درون بتن می گردد؛ اما در صورت از بین رفتن این محافظ ها و قرار گرفتن میلگرد در شرایط نامناسب، خوردگی میلگرد آغاز می شود.

چه عواملی باعث افزایش خوردگی میلگرد در بتن می شوند؟

از جمله عواملی که خوردگی میلگرد را تسریع می کند، عبارتند از:

۱- نفوذ پذیری بتن

۲- کم بودن ضخامت و پوشش روی میلگردها

۳- وجود درز و ترک در پوشش بتن روی میلگرد

متداول ترین انواع خوردگی میلگرد در بتن کدامند؟

زنگ زدگی میلگرد در دو نوع طبقه بندی می شود: خوردگی شیاری و خوردگی حفره ای

چه عواملی باعث زنگ زدن آهن می شود؟

خوردگی آهن، فرآیند بسیار پیچیده ای است و فاکتورهای زیادی بر آن تاثیر دارد که مهم ترینشان مواد تشکیل دهنده خود آهن و محیط پیرامون آن است.

آیا بتن هم زنگ میزنه؟ یعنی زنگ زدگی بتن هم داریم؟

سلام

زنگ زدن به معنی واکنش آهن با اکسیژن و خوردگی آهن است. نوع های دیگری از زنگ زدن هم وجود دارد که حاصل واکنش آهن و کلر است که به آن زنگ سبز می گویند، اما به طور کلی فرآیند خوردگی به معنی واکنش بین فلزات و محیط است.

احتمالا منظور از زنگ زدگی بتن همان زنگ زدگی میلگرد درون بتن می باشد.