فروسیلیکو منگنز چیست و چه نقشی در صنایع دارد؟

فرو سیلیکو منگنز دومین فروآلیاژ پرکاربرد در جهان است که خواص سیلیسیم و منگنز را با هم دارا است. استفاده از فروسیلیکو منگنز ارزش بالایی از نظر صرفه اقتصادی و حفظ ترکیب مذاب در صنایع مختلف به ویژه فولادسازی ایجاد میکند. این فروآلیاژ ترکیب شیمیایی و دانهبندی متنوعی دارد که هر کارخانه عیار متفاوتی از آن را عرضه میکند.

نسخه صوتی مقاله فروسیلیکو منگنز چیست؟

معرفی فروسیلیکو منگنز

فروسیلیکو منگنز (FeSiMn) ترکیبی از آهن، منگنز و سیلیسوم است که به عنوان ماده اولیه در صنایع مختلف از آن استفاده میشود. استفاده از این ماده افزودنی در صنایع به ویژه فولادسازی باعث افزایش خواص مکانیکی فولاد و کاهش ناخالصیها در آن میشود.

فرو سیلیکو منگنز در استاندارد ملی ایران با نام «فرو سیلیسیم منگنز» نیز معرفی شده است. این فروآلیاژ در استاندارد ملی اینگونه تعریف میشود:

تعریف فروسیلیکو منگنز در استاندارد ملی ایران ۵۸۲۶

«یک آلـیاژ پایه (Master alloy) شامــل آهن، منگنز و سیلیسیوم میباشد که مقدار منگنز آن ۰/۷۵-۰/۵۷ درصد جرمی و مقدار سیلیسیوم آن ۰/۳۵-۰/۸ درصد جرمی بوده و از روش احیاء (کاهش ) بدست میآید.»

چرا فروسیلیکو منگنز دومین آلیاژ پرمصرف دنیاست؟

مهمترین مزایای فروسیلیکو منگنز که آن را به دومین فروآلیاژ پرمصرف در دنیا تبدیل کرده است (اولین آلیاژ فروکروم است)، شامل موارد زیر میشود. این مزایا به ویژه در صنعت فولادسازی ارزش بالایی ایجاد کرده است.

- صرفه اقتصادی

- حفظ ترکیب مذاب

این دو مزیت را میتوان با جزئیات بیشتر بررسی کرد. در واقع آنچه باعث کاربرد بالای فرو سیلیکو منگنز شده نقش بسیار موثر و کارآمد این فروآلیاژ در صنعت به صورت زیر است:

مهمترین نقش فرو سیلیکو منگز در صنایع

۱- ساخت آمیژنها: کاهش مصرف آلیاژها و جلوگیری از اتلاف منابع

۲- کاهش تلفات اکسیداسیون: جلوگیری از اتلاف عناصر خالص به دلیل اکسیداسیون

۳- بهبود تعادل حرارتی کوره: کاهش مصرف انرژی در کوره قوس الکتریکی

۴- کاهش کربن ناخواسته در آلیاژهای منگنز: کاهش حلالیت کربن و ایجاد تعادل بین سیلیکون و کربن

۵- آلیاژسازی در استیل و اکسیژنزدایی: بهبود کیفیت فولاد

۶- تولید فولاد کمکربن: استفاده به عنوان کمک بار در فرآیند تولید

۷- تولید فولاد ضد زنگ (درصد سیلیس بالای ۳۰٪): افزایش مقاومت و بهبود خواص مکانیکی فولاد

۸- حذف عناصر نامطلوب: کاهش گوگرد و اکسیژن و افزایش سختیپذیری فولاد

ویژگیهای فروسیلیکو منگنز

فرو سیلیکو منگنز، تمام خواص و ویژگیهای مربوط به اضافه کردن منگنز و سیلیسیم به فولاد را دارا است. استفاده از این فروآلیاژ برای بهبود خواص مکانیکی و کاهش ناخالصیها استفاده میشود. ویژگیهای اصلی این فروآلیاژ را میتوان اینگونه بیان کرد:

- کاهش ناخالصیها

- افزایش خاصیت اکسیژنزدایی مذاب

- افزایش خواص مکانیکی فولاد

- سولفورزدایی فولاد

- تثبیتکننده فاز آستنیت

- افزایش سختیپذیری فولاد

- افزایش قابلیت کار در دمای پایین

- کاهش نقطه انتقال دما

- بهبود مقاومت به خوردگی

کاربرد فروسیلیکو منگنز

اصلیترین کاربردهای فروسیلیکو منگنز در فولادسازی و سایر صنایع عبارتند از:

آلیاژسازی و تنظیم ترکیب شیمیایی: با کنترل میزان منگنز و سیلیکون در فولاد و آهن اتفاق میافتد.

کاهش حلالیت کربن: در فولادها و آلیاژهای حاوی منگنز کاربرد دارد.

اکسیژنزدایی در فرآیند تولید فولاد: باعث بهبود کیفیت و خلوص فولاد میشود.

حذف ناخالصیها: این کار با کاهش گوگرد، فسفر و نیتروژن در فولاد انجام میشود.

افزایش سختیپذیری فولاد: با بهبود مقاومت و استحکام مکانیکی، سختیپذیری افزایش پیدا میکند.

آنالیز فرو سیلیکو منگنز

همانطور که از نام این فروآلیاژ پیداست، اصلیترین عناصر موجود در فرو سیلیکو منگنز دو عنصر منگنز و سیلیسیم است.

با توجه به اطلاعات موجود در منابع معتبر مانند استاندارد ملی ایران شماره ۵۸۲۶، درصد عناصر اصلی و ترکیب شیمیایی استاندارد فرو سیلیکو منگنز (FeSiMn) به این صورت است:

- ۵۷ تا ۷۵ درصد جرمی منگنز

- ۳۵ تا ۸ درصد جرمی سیلیسیم

- مقادیر کمی کربن

جزئیات دقیقتر از ترکیب شیمیایی فروسیلیکو منگنز شامل آنالیزهای مختلف آن و درصد استفاده از سایر عناصر در جدول زیر آمده است.

ترکیبات شیمیایی فروسیلیکو منگنز

ترکیب شیمیایی فروسیلیکو منگنز باید مطابق آنچه در جدول استاندارد ملی ۵۸۲۶ (جدول زیر) مشخص شده است باشد.

| شناسه(Designation) | درصد ترکیب شیمیایی فروسیلیکو منگنز | ||||||

| Mn | Si | C | P | S | |||

| بیش از | تا و شامل | بیش از | تا و شامل | بیشینه | بیشینه | بیشینه | |

| 10FeMnSi | 60 | 75 | 8 | 12 | 5/4 | ۳۵/۰ | 030/0 |

| LP10FeMnSi | ۲۰/۰ | ||||||

| 12FeMnSi | 0/60 | 0/75 | 0/10 | 0/15 | 5/3 | ۳۵/۰ | 030/0 |

| LP12FeMnSi | ۲۰/۰ | ||||||

| 18FeMnSi | 0/60 | 0/75 | 0/15 | 0/20 | 5/2 | ۳۵/۰ | 030/0 |

| LP18FeMnSi | ۱۵/۰ | ||||||

| HP22FeMnSi | 0/60 | 0/75 | 0/20 | 0/25 | 6/1 | ۳۰/۰ | 030/0 |

| MP22FeMnSi | ۱۵/۰ | ||||||

| LP22FeMnSi | ۱۰/۰ | ||||||

| HP23FeMnSi | 0/65 | 0/75 | 0/20 | 0/25 | 0/1 | ۳۰/۰ | 030/0 |

| MP23FeMnSi | ۱۵/۰ | ||||||

| LP23FeMnSi | ۱۰/۰ | ||||||

| 28FeMnSi | 0/65 | 0/75 | 0/25 | 0/30 | 50/0 | ۲۰/۰ | 030/0 |

| LP28FeMnSi | ۱۰/۰ | ||||||

| HP30FeMnSi | 0/57 | 0/67 | 0/28 | 0/35 | ۱۰/۰ | ۲۰/۰ | 030/0 |

| LP30FeMnSi | ۱۰/۰ | ||||||

| ELP30FeMnSi | ۰۵/۰ | ||||||

ترکیبات شیمیایی ارائه شده در جدول بالا تنها مقادیر عناصر اصلی سازنده و ناخالصیهای معمول را نشان میدهد. کارخانههای تولیدکننده ممکن است دامنه محدودتری از مقادیر اصلی و یا سایر عناصر مشخص شده، ارائه کنند.

دانهبندی فرو سیلیکو منگنز

اگر چه دانهبندی فرو سیلیکو منگنز بر اساس درخواست مشتری آماده و تحویل میشود، اما به طور کلدانهبندی فروسیلیکو منگنز میتواند در سه نوع تولید شود:

در هر سه حالت، گستره دانهبندی و تلرانس آنها باید مطابق جدول زیر باشد.

| دانهبندی فروسیلیکو منگنز | |||||

| رده | گستره دانهبندی (میلیمتر) | دانههای ریزتر از گستره دانهبندی بیشینه (بر حسب درصد جرمی) | دانههای بزرگتر از گستره دانهبندی، بیشینه، (بر حسب درصد جرمی) | ||

| کل | کمتر از ۱۵/۳ میلی متر | ||||

| ۱ | ۳۱۵-۱۰۰ | ۱۵ | ۱۷ | ۱۰ | |

| ۲ ۳ ۴ | ۲۰۰-۲۵ 100-۱۰ ۸۰ – ۱۰ | ۱۵ ۱۵ ۱۵ | ۱۷ ۱۷ ۱۷ | هیچ دانهای نباید اندازهاش در دو یا سه بعد از ۱۵/۱ برابر حد بیشینه تجاوز نماید. | |

| ۵ | ۶۰-۱۰ | ۷ | |||

| ۶ | ۵۰-۱۵/۳ | ۷ | |||

| ۷ | ۲۵-۱۵/۳ | ۷ | |||

| ۸ | تا ۱۵/۳ | ـــ | |||

| ۱ – اگر به نحو دیگری مشخص نشده باشد ، این مقادیر تنها جنبه اطلاعات دارد. | |||||

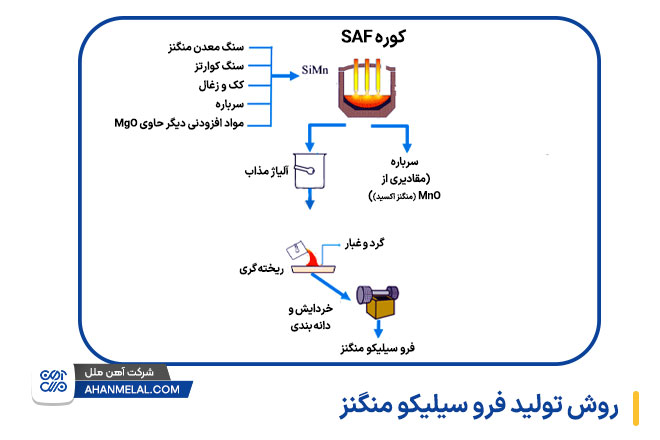

روش تولید فرو سیلیکو منگنز

در مجموع، تولید فروسیلیکو منگنز شامل مراحل آمادهسازی مواد اولیه، ذوب و احیای آنها در کوره قوس الکتریکی غوطهور(SAF یا submerged arc furnace)، جداسازی آلیاژ و سرباره، و در نهایت ریختهگری و دانهبندی محصول نهایی است. این مراحل را در ادامه بیشتر معرفی میکنیم:

تهیه مواد اولیه

فرو سیلیکو منگنز از طریق احیای کربوترمیک مواد اکسیدی در کوره قوس الکتریکی غوطهور (SAF) تولید میشود. مواد اولیه اصلی شامل سنگ منگنز، سرباره غنی از منگنز (حاصل از تولید فرومنگنز پرکربن)، کوارتزیت و کُک هستند. در برخی موارد، مواد حاوی MgO (مانند دولومیت یا الیوین) نیز به ترکیب اضافه میشوند.t

با فرومنگنز میتوانید در مقاله « فرومنگنز چیست؟ انواع و آنالیز شیمیایی طبق آیین نامه» که لینک آن در زیر آمده است، بیشتر آشنا شوید.

# حتما بخوانید

ترکیب مواد اولیه

در این فرآیند، مواد اولیه در کوره SAF با استفاده از جریان متناوب سهفاز (AC) ذوب میشوند. دمای بالای کوره باعث احیای اکسیدهای منگنز و سیلیسیم توسط کربن موجود در کک میشود و آلیاژ فروسیلیکو منگنز تشکیل میگردد. این فرآیند نیازمند کنترل دقیق دما و نفوذ مناسب الکترودها برای تأمین حرارت کافی جهت تکمیل واکنشهای احیا است.

تولید سرباره

پس از تکمیل واکنشها، آلیاژ مذاب به همراه سرباره تولید میشود. سرباره حاوی مقادیر باقیماندهای از MnO (منگنز اکسید) است که معمولاً بین ۵ تا ۱۰ درصد متغیر است.

مراحل نهایی و دانهبندی

آلیاژ مذاب فروسیلیکو منگنز به صورت شمشهای کوچک ریختهگری میشود و پس از خنکسازی، خردایش و دانهبندی میگردد تا به اندازههای مورد نیاز برای کاربردهای مختلف صنعتی برسد.

نکات مهم خرید و قیمت فروسیلیکو منگنز

نکاتی که در ادامه اشاره میکنیم به خریداران و مصرفکنندگان این فروآلیاژ کمک میکند دید وسیعتری برای خرید و تهیه این محصول داشته باشند.

- بالا بودن هزینه تولید فروآلیاژ باعث شده واردات فروسیلیکو منگنز، به صرفهتر از تولیدات آن باشد.

- فروسیلیکومنگز وارداتی بیشتر از دو کشور هند و گرجستان هستند.

- فرو سیلیکو منگنز هندی درصد منگنز پایینتر از نوع گرجستانی دارد. نوع هندی معمولا با ترکیب ۶۵/۱۵ (۶۵% منگنز، ۱۵% سیلیسیم) و ۶۰/۱۴ (۶۰% منگنز، ۱۴% سیلیسیم) موجود است و فروسیلیکو منگنز گرجستانی معمولا با ترکیب ۷۰/۱۷ (۷۰% منگنز، ۱۷% سیلیسیم) وارد میشود.

- فروسیلیکو منگنز تولید داخل بیشتر مشابه نمونه هندی بوده و درصد منگنز پایینی دارد.

- قیمت فرو سیلیکو منگنز ایران و فرو سیلیکو منگنز هند را میتوانید در صفحه قیمت فروآلیاژ آهن ملل مشاهده کنید.

مشاهده قیمت و خریدانواع مواداولیه در فولادسازی

آهن ملل؛ مرکز فروش فروآلیاژ و فروسیلیکو منگنز به صورت آنلاین و حضوری

قیمت فروآلیاژ- دانهبندی فروسیلیکو منگنز روی قیمت آن تاثیر دارد، همچنین به میزان خاکه موجود در آن توجه داشته باشید.

- آنالیز و آلیاژ فروسیلیکو منگنز و خلوص مواد در تفاوت قیمت ها تاثیر دارد.

معرفی ۵ کارخانه فرو سیلیکو منگنز

در حال حاضر اصلیترین کارخانههایی که با هدف تامین مواد مورد نیاز صنایع فولاد کشور اقدام به تولید فروسیلیکو منگنز می کنند عبارتند از:

- گروه صنعتی پارس خورشید

- شرکت یگانه اندیش صنعت

- شرکت رام پارس

- شرکت ورنا تجارت اصفهان

- شرکت مهرآذین پویا سهند

این کارخانههای تولیدکننده فروسیلیکو منگنز، محصولات خود را بیشتر در عیارهای ۶۰/۱۴ – ۶۵/۱۶ و ۷۰/۱۷ تولید میکنند. این آنالیزها با توجه به درصد ترکیب دو عنصر منگنز و سیلیسیم و به این صورت است.

۷۰/۱۷ (۷۰% منگنز، ۱۷% سیلیسیم)

۶۵/۱۶ (۶۵% منگنز، ۱۶% سیلیسیم)

۶۰/۱۴ (۶۰% منگنز، ۱۴% سیلیسیم)

سخن آخر

فروسیلیکو منگنز محصولی با ترکیب اصلی آهن و دو عنصر سیلیسیم و منگنز است. این ترکیب شیمیایی باعث میشود که فروسیلیکو منگنز بهعنوان یک افزودنی مؤثر در صنعت فولادسازی برای بهبود خواص مکانیکی و کاهش ناخالصیها مورد استفاده قرار گیرد.