آلیاژ آهنی : از مشخصات تا بررسی ۳ نوع آلیاژ پرکاربرد

برای اینکه بدانیم آلیاژ آهنی چیست ابتدا به تعریف آن میپردازیم و انواع آلیاژهای آهنی نظیر فروآلیاژها و آلیاژهای فولادی را معرفی میکنیم.

در بخش اول در قالب جدول انواع آلیاژهای آهنی را بیان کرده و و ویژگیها هر کدام از آنها را جداگانه عنوان میکنیم.

سپس در ادامه به صورت مفصل درباره آلیاژهای آهنی با درصدهای مختلف کربن میپردازیم. این آلیاژها که در سه دسته اصلی آلیاژهای آهنی پرکربن، کم کربن و کربن متوسط قرار میگیرند بخش اعظم آلیاژهای آهنی را شامل میشوند.

آلیاژ چیست؟

آلیاژ ماده ای است که از ذوب دو یا چند عنصر با هم که حداقل یکی از آنها فلز است، ساخته می شود. اجزای آلیاژها را نمی توان با استفاده از ابزار فیزیکی جدا کرد. یک آلیاژ همگن است و خواص یک فلز را حفظ می کند، حتی اگر ممکن است شامل فلزات یا نافلزات در ترکیب آن باشد.

# حتما بخوانید

آلیاژ آهنی چیست؟

آلیاژ آهنی ، آلیاژی است که عنصر اصلی آن آهن است. این آلیاژها از آهن خالص مستحکمتر هستند، اگرچه معمولاً هدایت الکتریکی و حرارتی کمتری نسبت به آهن دارند.

سادهترین آلیاژ آهنی فولاد است. فولاد به دلیل استحکام بسیار زیاد و توانایی آن در تغییر پذیری بالا، یکی از مفیدترین و رایجترین آلیاژهای آهنی است.

عیب اصلی بسیاری از آلیاژهای آهنی، عدم مقاومت در برابر خوردگی است.

با افزودن کروم به فولاد، مقاومت آن در برابر خوردگی افزایش مییابد و فولاد زنگ نزن ایجاد میشود، در حالی که افزودن سیلیکون، تغییراتی را در ویژگی های الکتریکی فولاد بوجود می آورد و نهایتا باعث تولید فولاد سیلیکونی می شود.

آلیاژ آهنی معمولاً با مقادیر زیادی سیلیکون، منگنز، کروم، وانادیم، مولیبدن، نیوبیم (کلمبیوم)، سلنیوم، تیتانیوم، فسفر یا عناصر دیگر، گروهی از آلیاژها را تشکیل میدهند که به فروآلیاژها معروفند.

استفاده گسترده از آلیاژهای آهنی به دلیل عوامل زیر است:

- ترکیبات حاوی آهن به مقدار فراوان در پوسته زمین وجود دارد.

- آلیاژ آهنی نسبتاً اقتصادی تولید میشوند.

- آلیاژهای آهنی بسیار متنوع هستند و هر کدام خواص فیزیکی و شیمیایی متفاوت و بعضاً منحصربهفردی دارند.

از مزایا و معایب آلیاژ آهنی چه می دانید؟

آلیاژهای آهنی به خاطر عوامل زیر دارای استفاده گسترده ای هستند:

- ترکیبات حاوی آهن به مقدار فراوان در پوسته زمین وجود دارد.

- تولید آلیاژهای آهنی نسبتاً اقتصادی است.

- آلیاژهای آهنی بسیار متنوع هستند و به گونه ای طراحی می شوند که دارای طیف وسیعی از خواص مکانیکی و فیزیکی باشند.

عیب اصلی بسیاری از آلیاژهای آهنی، حساسیت آن ها به خوردگی است.

با افزودن کروم به فولاد، مقاومت آن در برابر خوردگی افزایش مییابد و فولاد ضد زنگ ایجاد میشود؛ در حالی که افزودن سیلیکون ویژگی های الکتریکی آن را تغییر میدهد و فولاد سیلیکونی تولید می شود.

آلیاژ آهنی معمولاً با مقادیر زیادی سیلیکون، منگنز، کروم، وانادیم، مولیبدن، نیوبیم (کلمبیوم)، سلنیوم، تیتانیوم، فسفر یا عناصر دیگر، گروه بزرگی از مواد معروف به فروآلیاژها را تشکیل میدهد. به عنوان عوامل افزودنی در فولادسازی، آهن یکی از اجزای اصلی بسیاری از آلیاژهای با کاربرد خاص است که برای داشتن ویژگیهای استثنایی مانند خواص مغناطیسی، مقاومت الکتریکی، مقاومت در برابر حرارت و مقاومت در برابر خوردگی، ساخته شدهاند.

سه دسته عمده آلیاژهای آهنی عبارتند از:

- آهن فرفوژه

- چدن

- فولاد

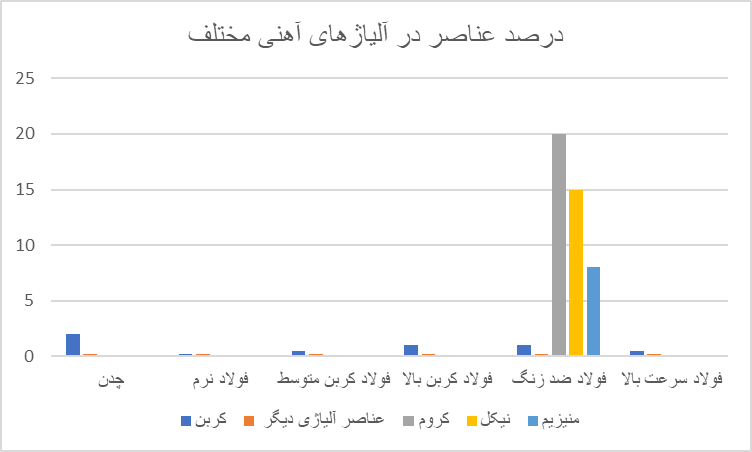

ترکیبات عناصر مختلف در آلیاژ آهنی

ترترکیب آلیاژهای آهنی، خواص و خصوصیات هر یک در جدول زیر لیست شده است: با مطالعه دقیق آن می توانید ازاطلاعات خوبی در این زمینه کسب کنید:

| نام | ترکیب بندی | ویژگی ها |

| چدن | آلیاژ آهن و ۲.۵ درصد کربن 1 تا ۳ درصد سیلیکون و آثار منیزیم، گوگرد و فسفر | پوست سخت، زیر آن نرم اما شکننده است. در اثر زنگ زدگی خورده میشود |

| فولاد نرم | آلیاژ آهن و ۰.۱۵-۰.۳ درصد کربن | سخت، انعطافپذیر و چکشخوار. استحکام کششی خوب اما مقاومت ضعیف در برابر خوردگی |

| فولاد کربن متوسط | آلیاژ آهن و ۰.۳۵-۰.۷ درصد کربن | قوی، سخت و سخت با استحکام کششی بالا اما انعطافپذیری کمتری نسبت به فولاد نرم |

| فولاد کربن بالا | آلیاژ آهن و ۰.۷-۱.۵٪ کربن | حتی سخت تر از فولاد کربن متوسط و شکنندهتر. برای سختتر و محکمتر کردن آن، میتوان آن را حرارت داد |

| فولاد ضد زنگ | آلیاژ آهن و کربن با 16 تا ۲۶ درصد کروم، ۸ تا ۲۲ درصد نیکل و ۸ درصد منیزیم | سخت و محکم، در برابر سایش و خوردگی مقاوم است |

| فولاد پرسرعت | آلیاژ آهن و ۰.۳۵-۰.۷ درصد کربن (فولاد کربن متوسط) تنگستن، کروم، وانادیم و گاهی کبالت. | بسیار سخت، مقاومت در برابر سایش و حرارت بالا |

اگر بخواهیم رایج ترین عناصر مورد استفاده در فولاد آلیاژی را نام ببریم، می توانیم به موارد زیر اشاره کنیم:

| یک عنصر آلیاژی در فولادهای کربنی برای افزایش سختی، مقاومت در برابر خوردگی و مقاومت در برابر ضربه | کروم |

| افزایش استحکام و شکلپذیری آلیاژ فولادهی | نیکل |

| ایجاد مقاومت در برابر سایش، نورد گرم آسان تر و آهنگری در آلیاژ فولادی | منگنز |

| افزایش سختی پذیری و بهبود خستگی فولاد | مولیبدن |

| به عنوان عوامل آلیاژی اضافی در فولادهای کم کربن برای مقاومت در برابر خوردگی | تیتانیوم و کلمبیوم (نیوبیم) |

| به عنوان یک عنصر آلیاژی برای حفظ سختی فولاد در دماهای بالا | تنگستن |

| برای کمک به کنترل اندازه دانه استفاده | وانادیوم |

| افزایش سختی و مقاومت در برابر خوردگی بیشتر | سیلیکون |

از فروکروم چه می دانید؟

فروکروم با انجام احیای کربوترمیک اکسید کروم منیزیم آهن در دمای بالا تولید می شود. آلیاژ آهن و کروم از سنگ معدن کروم با استفاده از زغال سنگ و کک تولید می شود. این فرآیند نیاز کمی به گرما دارد که از قوس الکتریکی کوره می آید. قوس قادر است دمایی در حدود ۲۸۰۰ درجه سانتیگراد ایجاد کند. مقدار زیادی برق در هنگام تولید چنین گرمای شدید مصرف می شود که این فرآیند را بسیار پرهزینه می کند.

# حتما بخوانید

دسته بندی آلیاژ های آهنی

همه اشکال چدن، فولاد و آهن فرفورژه از مخلوطی از آهن، کربن و سایر عناصر در مقادیر کم تشکیل شدهاند. لازم به ذکر است چدن یا فولاد بودن این فلز کاملاً به میزان کربن موجود در آن بستگی دارد.

سه دسته عمده آلیاژهای آهنی عبارتند از:

- آهن فرفوژه

- چدن

- فولاد

۱- آهن فرفورژه ( یک آلیاژ آهنی بسیار کم کربن)

فرفورژه به عنوان یکی از آلیاژهای آهنی، تقریبا از آهن خالص ساخته شده است. محتوای کربن این آلیاژ آهنی که از آهن خام در کوره پودینگ ساخته می شود کم تر از ۰.۰۸ درصد است. طی عملیات انجام گرفته در کوره، کربن و سایر عناصر موجود در آهن خام خارج می شود و تقریباً آهن خالص باقی میماند.

در فرآیند تولید، مقداری سرباره با آهن مخلوط میشود تا ساختاری فیبری تشکیل شود تا رشتههای بلند سرباره، که در طول آن قرار دارند، با رشتههای بلند آهن مخلوط شوند. ببه دلیل وجود سرباره است که آهن فرفورژه در برابر خوردگی و اکسیداسیون مقاومت میکند و زنگ نمی زند.

موارد استفاده

موارد استفاده از آهن فرفورژه عبلارتند از:

- نردههای ایوان

- نرده و ادوات مزرعه

- میخ

- سیم خاردار

- زنجیر

- مبلمان مدرن خانگی

- زیورآلات و تزئینات

قابلیت ها و مزایا

فرفورژه را میتوان با گاز و قوس جوش، ماشینکاری، آبکاری و … به راحتی شکل داد.

و از جمله مزیت های آن میتوان به این مورد اشاره کرد که فورژه در زمان سرد یا گرمشدن به راحتی خم شده، به راحتی جوش داده میشود و دیر زنگ میزند.

محدودیت ها:

آهن فرفورژه دارای سختی کم است.

تست ظاهری:

ظاهر آهن فرفورژه مانند فولاد نوردشده و کمکربن است.

آزمایش شکست:

این فلز نرم است و به راحتی با اسکنه بریده می شود و انعطاف پذیری بالایی دارد.

2- چدن ( آلیاژ آهنی پرکربن )

این آلیاژ آهنی ، فلزی شکننده و سخت و تا حدودی مقاوم به سایش است که به وفور در ماشینابزار و قطعات خودرو مانند موتور استفاده میشود.

چدن از ذوب آهن خام، سنگ آهک و کک در یک کوره تولید میشود و سپس در قالبهای شن و ماسه یا فولاد آلیاژی ریخته میشود.

چدن نسبت به فولاد کربنی به دلیل تفاوت در ترکیب شیمیایی و ساختار خواص مطلوب کمتری دارد.

میزان کربن این آلیاژ آهنی بین ۱.۷ تا ۴.۵ درصد است.

موارد استفاده:

چدن دارای مصارفی گوناگونی می باشد که در این مقاله به صورت مختصر برخی از آن ها را نام می بریم:

- لوله های آب

- ریخته گری ماشین ابزار

- محفظه انتقال

- بلوک سیلندر

- پیستون

- ریختهگری اجاق گاز و غیره

قابلیت ها:

چدن را میتوان لحیمکاری یا برنزی، فرزکاری یا ماشینکاری نمود.

محدودیتها:

چدن را می بایست قبل از جوشکاری، قبل گرم کرد.

خواص :

- مقاومت فشاری بالا ( چهار برابر استحکام کششی آن)

- سختی بالا

- مقاومت در برابر سایش

- مقاومت در برابر خوردگی منصفانه

انواع دیگر فلزات آهنی چدن در زیر توضیح داده شده است:

چدن خاکستری

اگر اجازه داده شود آهن مذاب به آرامی خنک شود، ترکیب شیمیایی آهن و کربن تا حد معینی تجزیه شده و بیشتر کربن به صورت تکههای ریز گرافیت که در سرتاسر فلز پراکنده شدهاند جدا میشود.

این کربن گرافیت مانند، همانطور که از کربن ترکیبی متمایز میشود، باعث ایجاد ظاهر خاکستری برای آن میشود که همین رنگ مشخصه چدن خاکستری معمولی است. از آنجایی که گرافیت یک روانکننده عالی است و فلز با برشهای ریز و پوسته پوسته در سراسر آن پخش میشود، چدن خاکستری به راحتی ماشین کاری می گردد اما نمیتواند در برابر ضربههای سنگین مقاومت کند.

چدن خاکستری از ۹۰ تا ۹۴ درصد آهن فلزی با مخلوطی از کربن، منگنز، فسفر، گوگرد و سیلیکون تشکیل می شود. کربن ترکیبی (کاربید آهن)، که درصد کمی از کل کربن موجود در چدن است، به عنوان سمنتیت شناخته می شود. به طور کلی، هرچه کربن آزاد (کربن گرافیتی) در چدن بیشتر باشد، محتوای کربن ترکیبی کمتر و آهن نرمتر میشود.

چدن سفید

هنگامی که چدن خاکستری به حالت مذاب در میاید، کربن به طور کامل در آهن حل و از نظر شیمیایی با آن ترکیب می گردد.

اگر فلز مذاب به سرعت سرد شود، این دو عنصر در حالت ترکیبی باقی میمانند و چدن سفید به وجود میآید. کربن موجود در این نوع آهن از وزنی بالاتر از ۲.۵ تا ۴.۵ درصد است که به آن کربن ترکیبی میگویند.

چدن سفید بسیار سخت و در عین حال شکننده است، به همین خاطر ماشین کاری بر روی آن غیرممکن است.

چدن چکش خوار

چدن چکشخوار با حرارت دادن چدن سفید از ۱۴۰۰ تا ۱۷۰۰ درجه فارنهایت (۷۶۰ و ۹۲۷ درجه سانتی گراد) به مدت ۱۵۰ ساعت در جعبه های حاوی سنگ معدن هماتیت ساخته میشود.

این گرما باعث میشود بخشی از کربن ترکیبی به حالت آزاد یا غیر ترکیبی تبدیل شود. قطعات ریختهگری شده خواصی شبیه به آهن خالص دارند ( خواصی نظیر استحکام بالا، شکل پذیری و توانایی مقاومت در برابر ضربه). چدن چکشخوار را میتوان جوش کاری و لحیم کاری نمود. البته هر قسمتی که جوش داده می شود باید پس از جوشکاری آنیل شود.

3-فولاد (یک آلیاژ آهنی با کربن متوسط)

فولاد کربنی ساده یک آلیاژ آهنی است که از آهن و کربن تشکیل می گردد. همان طور که می دانید کربن عنصر سخت کننده است که وجود آن در فولاد باعث سخت تر شدن فولاد می شود. البته فولاد آلیاژی سختتر حاوی عناصر دیگری مانند کروم، نیکل و مولیبدن می باشد.

محدوده وجود کربن برای فولاد ۰.۰۳ تا ۱.۷ درصد و برای چدن ۴.۵ درصد است. فولادهای کربنی پایه با عناصر دیگری مانند کروم و نیکل آلیاژ می شوند تا خواص فیزیکی خاص را افزایش دهند.

همچنین فولاد در انواع کورههای ذوب مانند کوره باز، قوس الکتریکی و القایی تولید میشود. با این حال بیشتر فولادهای کربنی در کورههای اجاق باز ساخته میشوند، در حالی که فولاد آلیاژی در کورههای قوس الکتریکی و کورههای القایی ذوب میشوند.

موارد استفاده:

از فولاد برای ساخت میخ، پرچ، چرخ دنده، فولاد سازه، نقش، میز، هود، گلگیر، اسکنه، چکش و غیره استفاده می شود.

قابلیتها:

فولاد را میتوان ماشینکاری، جوشکاری و آهنگری کرد، همگی به درجات مختلف، بسته به میزان آلیاژ آنها بستگی دارد.

محدودیت ها:

تولید فولاد آلیاژی بسیار دشوار است.

فولاد کم کربن (میزان کربن تا ۰.۳۰ درصد):

این آلیاژ آهنی نرم و انعطاف پذیر است و میتوان آن را نورد، پانچ، برش داد. علاوه بر این، فولاد کم کربن به فولاد کم کربن یک آلیاژ آهنی نرم و انعطاف پذیر است که میتوان آن را نورد کرد و برش داد. این آلیاژ فولادی به راحتی ماشین کاری و با همه ی روش ها نیز جوش داده می شود.

تست ظاهر

ظاهر فولاد به روش آماده سازی آن بستگی دارد. فولاد ریختهگری دارای سطح نسبتاً زبر و خاکستری تیره است، به غیر از قسمت هایی که ماشینکاری شده باشند.

تست شکستگی

تراشه کردن یا ضربه زدن به آن سخت است.

فولاد با کربن متوسط (میزان کربن از ۳۰/۰ تا ۵۰/۰ درصد)

این فولاد ممکن است پس از ساخت، تحت عملیات حرارتی قرار گیرد.

از این آلیاژ آهنی برای ماشینکاری و آهنگری قطعاتی که به سختی و استحکام سطحی نیاز دارند استفاده میشود.

این آلیاژ میتواند به صورت نوار در نورد سرد هم ساخته شود. در حین جوشکاری آلیاژ مذکور، ناحیه جوش در صورت سرد شدن سریع سخت میگردد.

فولاد پرکربن (میزان کربن از ۵۰/۰ تا ۹۰/۰ درصد)

این فولاد برای ساخت متهها، شیرها، قالبها، فنرها و سایر ماشینآلات و ابزارهای دستی استفاده میشود که پس از ساخت، به منظور ایجاد ساختاری سخت برای مقاومت در برابر تنش برشی و سایش بالا، عملیات حرارتی بر روی آن اعمال می گردد.

این مدل از فولاد به شکل میله ای، ورقی و سیمی و در شرایط آنیل شده یا نرمال ساخته میشود تا برای ماشینکاری قبل از عملیات حرارتی مناسب باشد. این فولاد به دلیل اثر ویژگی حراراتی که دارد، به سختی جوش میخورد.

تست ظاهر

سطح پرداخت نشده فولاد پرکربن، خاکستری تیره و مشابه فولادهای دیگر است. از این نوع فولاد که گرانتر از سایر فولادهاست معمولا برای ایجاد سطوح صاف استفاده میشود.

تست شکستگی

فولاد با کربن بالا ابزار سختتر و شکنندهتر از فولاد صفحهای یا سایر مواد کمکربن است.

فولاد ابزار ( آلیاژ آهنی با کربن بالا )

فولاد ابزار (میزان کربن بین ۰.۹۰ تا ۱.۵۵ درصد) یکی از فلزات آهنی است که در ساخت تیغههای برشی، شیرهای بزرگ، ابزارهای خراطی چوب، ابزار آهنگری، تیغ و قطعات مشابه استفاده میشود. این فولاد سختی لازم برای حفظ لبه تیز برش مورد نیاز را دارد. از سویی دیگر به دلیل محتوای کربن بالای این فولاد، جوش دادن آن دشوار است.

فولاد ریخته گری

فولاد ریختهگری یک آلیاژی آهنی حاوی نیکل یا مولیبدن و یا هر دوی این فلزات است که به راحتی جوش داده میشود.

البته جوشکاری آلیاژهایی که حاوی کروم یا وانادیوم هستند دشوارتر است.

با ارزشترین ویژگی آن ، مقاومت بالا در برابر سایش است.

تست ظاهر

سطح فولاد ریختهگری روشنتر از چدن یا چدن چکشخوار است.

تست شکستگی

فولاد ریختهگریشده سختتر از آهن چکشخوار است.

فولاد آهنگریشده

فولاد آهنگریشده ممکن است از فولادهای کربنی یا آلیاژی باشد. فولاد آهنگری، آلیاژی سختتر و شکنندهتر از فولادهای کمکربن است.

تست ظاهر

سطح فولاد آهنگریشده صاف است.

تست شکستگی

رنگ فولاد آهنگری از کریستالی روشن تا خاکستری متغیر است و شکستن آن سختتر از فولاد ریختهگری است.

فولاد منگنز

فولاد منگنز یک فولاد آلیاژی خاص است که همیشه در شرایط ریختهگری استفاده میشود.

فولادهای کم آلیاژ (فولادهای آلیاژی ساختمانی)

این آلیاژهای آهنی فولادهای کم کربن ویژه ای هستند که حاوی مقادیر کمی از عناصر آلیاژی هستند. سازههای ساخته شده با این نوع از فولادهای با استحکام بالا ممکن است سطح مقطع کمتری نسبت به فولادهای سازهای معمول داشته باشند ولی از استحکام برابر برخوردار باشند. علاوه بر این، این فولادها در برابر خوردگی و سایش مقاومت بیشتری دارند.

توجه: این نوع فولاد بسیار سخت تر از فولادهای کمکربن است و ماشینهای برش باید دو برابر ظرفیت مورد نیاز برای فولادهای کمکربن داشته باشند.

تست ظاهر

فولاد آلیاژی مانند فولاد فورج قطره ای به نظر می رسد.

تست شکستگی

فولاد آلیاژی معمولاً دانه بندی بسیار نزدیکی دارد.

آلیاز آهنی چیست؟

آلیاژ آهنی ، آلیاژی است که عنصر اصلی آن آهن است. این آلیاژها از آهن خالص مستحکمتر هستند، اگرچه معمولاً هدایت الکتریکی و حرارتی کمتری نسبت به آهن دارند.

دسته بندی آلیاژ های آهنی چگونه است؟

آهن فرفوژه، چدن، فولاد

عیب اصلی آلیاژهای آهنی چیست؟

عیب اصلی بسیاری از آلیاژهای آهنی، حساسیت آنها به خوردگی است.

فروآلیاژ چیست؟

آلیاژ آهنی معمولاً با مقادیر زیادی سیلیکون، منگنز، کروم، وانادیم، مولیبدن، نیوبیم (کلمبیوم)، سلنیوم، تیتانیوم، فسفر یا عناصر دیگر، گروهی از آلیاژها را تشکیل میدهند که به فروآلیاژها معروفند.

ممنونم

خیلی عالی و تکمیل بود

سلام. ممنون از لطفتون