معرفی کوره بلند؛ اجزا، روش کار، مزایا و معایب

کوره بلند (Blast furnace)، روشی قدیمی برای تولید آهن و فولاد است که با استفاده از زغال سنگ، کک و گاز طبیعی کار میکند. تکنولوژی کوره بلند به مراتب ارزانتر از روشهای دیگر است، اما گاهی تهیه مناسبترین مواد اولیه برای آن کمی دشوار میشود. محصول اولیه کوره بلند، آهن خام مذاب (چدن) و سرباره است که طی چند مرحله تولید میشوند. در ادامه نیز آهن مذاب به فولاد تبدیل میشود.

نسخه صوتی مقاله کوره بلند چیست؟

کوره بلند چیست؟

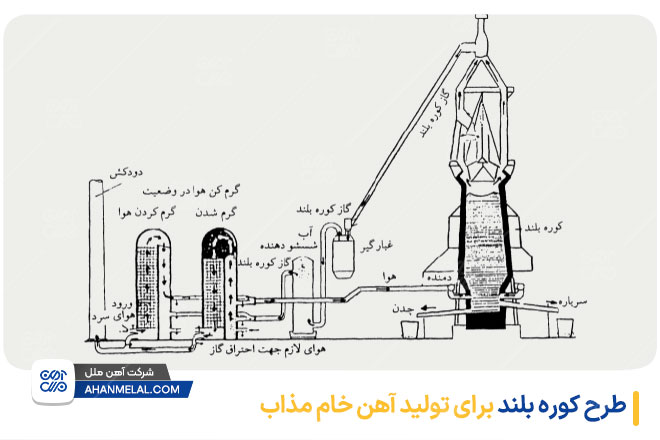

کوره بلند، روش سنتی برای تولید آهن و فولاد است. در واقع کوره بلند، کورهای عمودی است که برای تبدیل اکسید آهن به آهن خام مذاب (چدن) از طریق اعمال گرما و حضور مواد اولیهای مانند کک، کلوخه و گندله طراحی شده است.

خودِ کوره بلند، ساختمان یا پُشتهای بلند است که اغلب از فولاد ساخته میشود. پایین آن یک پمپ هوا وجود دارد که هوای گرم را به داخل پشته میفرستد تا به واکنشهای شیمیایی متعدد برای تبدیل اکسید ناخالص به آهن کمک کند.

از آنجا که کیفیت آهن خام و فولاد به روش تولید بستگی دارد، بنا بر این آشنایی با روشها و کورههای مختلف تولید آهن و فولاد اهمیت دارد.

# حتما بخوانید

اجزای کوره بلند

کوره بلند، یک کوره فولادی ضدزنگ است که پوشش آجری دارد و از گرما برای تبدیل اکسیدهای آهن به آهن مایع استفاده میکند.

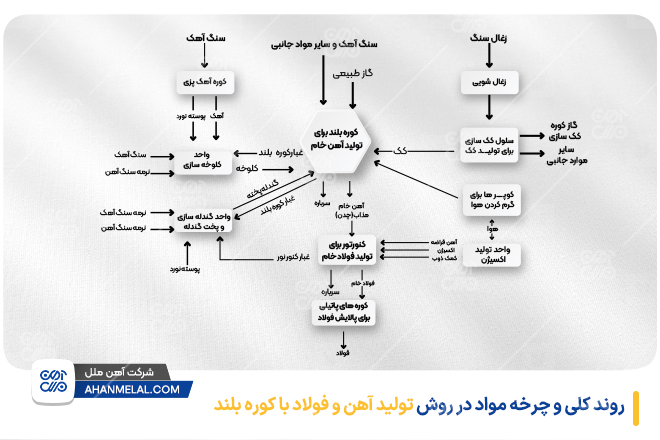

اجزای کوره بلند شامل واحدهای آمادهسازی مواد اولیه و مواد واسطه تولیدی است که به مهمترین آنها اشاره میکنیم:

سلول کک سازی: برای تولید کک متالورژی از انواع زغال سنگ استفاده میشود.

واحد کلوخه سازی و گندله سازی: در این دو واحد به منظور یکنواخت کردن خواص فیزیکی – شیمیایی و مکانیکی انواع سنگهای آهن و بهبود کیفیت مواد اولیه، انواع سنگ آهن به کلوخه و گندله تبدیل میشوند.

کوره اصلی (کوره بلند): برای تولید آهن خام (چدن) از کلوخه (آگلومره) یا گندله (پلت) و یا سنگ آهن از طریق احیا و ذوب استفاده میشود.

کنورتور یا کانورتور: به منظور تبدیل آهن خامِ (چدن) تولیدی درکوره بلند به فولاد و پالایش آهن خام کاربرد دارد.

کوره پاتیلی: به منظور پالایش فولاد خام تولیدی در کنورتور استفاده میشود.

در شکل زیر میتوانید روش سنتی کوره بلند کنورتور را به انضمام چرخه مواد، واحدهای کلوخه سازی و گندله سازی و موقعیت سلولهای کک سازی مشاهده کنید.

مواد اولیه کوره بلند (خوراک کوره بلند)

اصلیترین مواد اولیه که در کوره بلند ذوبِ آهن استفاده میشود شامل سنگ آهن، گاز طبیعی و زغال سنگ است.

انواع زغال سنگ به کک تبدیل شده و در کوره بلند استفاده میشود. کک، یکی از مهمترین مواد اولیه مصرفی در پروسه تولید آهن به روش کوره بلند است. سه نقش اساسی آن نیز حفظ نفوذپذیری ستون مواد، تامین گرمایی کوره و تامین گاز احیاکننده است.

با توجه به این که عمده هزینه تولید آهن خام (چدن) در کوره بلند، مربوط به کک است، در نتیجه با کاهش نرخ مصرف کک میتوان باعث کاهش قیمت آهن خام تولیدی شد.

انواع سنگ آهن که از نظر ساختار و همچنین ترکیب شیمیایی متفاوت و متنوع هستند و قبل از استفاده در کوره بلند به کلوخه و گندله تبدیل میشوند. برای تنظیم ترکیب بار کلوخه و گندله برحسب ضرورت، آهک، دولومیت، منیزیت، بنتونیت، فلورین زغال سنگ و … نیز به کار برده میشود.

نکته: دستهبندی انواع سنگ آهن از جنبه کانی شناسی و ترکیب شیمیایی را در مقاله «انواع سنگ آهن» بخوانید.

نکته مهم: ویژگی مواد، نقش بهسزایی در افزایش بازده تولید در کوره بلند فولادسازی دارد؛ زیرا:

- موادی مانند غبار کوره بلند/ کنورتور را نمیتوان مستقیماً در کوره بارگیری کرد؛ زیرا باعث کاهش بازدهی میشوند، در حالی که میتوان در فرآیند کلوخهسازی و گندلهسازی مصرف کرد؛

- کاربرد مستقیم موادی مانند سنگ آهک و سنگ منگنز که برای بهبود عملیات کوره ضروری هستند، باعث افزایش مصرف انرژی گران قیمت کوره بلند (کک) میشوند.

- ابعاد مواد در تخلخل بار جریان مواد، جریان گازهای درون کوره و در نتیجه تغییر و تحولات احیا و ذوب مؤثر است.

محصولات کوره بلند

مواد اولیهای که در بالا اشاره کردیم (کک، سنگ آهن و …) در حضور گرما واکنش نشان میدهند و سرباره و آهن مایع تولید میکنند. آهن مایع، داخل قالب ریخته شده و به صورت شمش چدن در میآید. سرباره نیز در صنایع دیگر استفاده میشود. در ادامه با این محصولات بیشتر آشنا میشویم.

محصول اصلی کوره بلند: شمش چدن

یکی از محصولات میانی ذوب کوره بلند که مقدار کربن آن بیش از 2 درصد است و پس از ذوب داخل قالب ریخته میشود، چدن یا آهن خام نام دارد. شمش چدن کوره بلند در صنایع خودروسازی، ساخت لوله، شیرآلات و اتصالات، ساخت بدنه الکتروموتورها و ساخت قطعات، تجهیزات و ماشین آلات صنعتی استفاده میشود.

محصولات جانبی کوره بلند: سرباره کوره بلند

در فرآیند تولید آهن و فولاد در تکنولوژی کوره بلند، علاوه بر محصول اصلی، محصولات دیگری مانند سرباره (slag) نیز تولید میشود. سرباره کوره بلند قابل بازیافت بوده و در صنایع تولید سیمان، تولید نسوز، جادهسازی و … استفاده میشود.

ترکیب سرباره کوره بلند را در جدول زیر مشاهده میکنید.

| ترکیب شیمیایی | |

| محتوا | مواد |

| 34 ~ 39 % | Cao |

| 29 ~ 37 % | SiO2 |

| 6 ~ 12 % | MgO |

| 11 ~ 15 % | Al2O2 |

| <0.01% | Mno |

| <0.01% | Tio2 |

| 1 ~ 2% | S |

چگونگی فولادسازی به روش کوره بلند

روش کار کوره بلند و مراحل تولید آهن و فولاد به روش سنتی کوره بلند/ کنورتور شامل مراحل زیر میشود:

1- تولید کلوخه و گندله در واحدهای کلوخه و گندلهسازی

بدیهی است که قبل از کلوخهسازیِ سنگهای آهن، مواد اولیه آنها باید خرد و نرم شوند. هدف از کلوخه سازی و یا آگلومراسیون، تولید دانههای درشت از نرمه و مواد ریز اولیه به روشهای مختلف است. در این فرآیند، تخلخل، مقاومت مکانیکی و قابلیت واکنش مواد تغییر میکند.

2- تولید کک در سلولهای کک سازی

همانطور که گفتیم در کوره بلند از کک به همراه گاز طبیعی مازوت و زغال سنگ استفاده میشود. اما کک نقش اصلی را در تأمین انرژی مورد نیاز برای احیای اکسید آهن و حرارت به عهده دارد. کک در اثر حرارت دادن زغال سنگهای خاصی در سلولهایی مخصوص به طور غیر مستقیم و در جوّی خالی از هوا تولید میگردد.

3- تولید آهن خام در کوره بلند

کلوخه، سنگ آهن، کک، آهک و سایر مواد جنبی با نظم خاصی در کوره بلند بار میشوند. از طریق لولههای دم، گاز طبیعی و مازوت به همراه هوای گرم در کوره تزریق و گازهای احیاکننده بر اساس واکنشهای زیر تولید میگردد.

| شماره | واکنشهای شیمیایی در کوره بلند |

| 1 | C + O2 = CO2 |

| 2 | C + CO2 = 2CO |

| 3 | C + H2O = CO + H2 |

| 4 | CH4 + ½O2 = CO +2H2 |

واکنشهای جزئی کک و متان با گازکربنیک، بخار آب و اکسیژن در کوره، حرارت و نیز گازهای احیاکننده ایجاد میکند که برخلاف جهت نزول بار در کوره صعود میکنند و موجب احیای اکسیدهای آهن و ذوب آهن خام میشود. سایر مواد سنگی همراه بار نیز در کورهی گرم، ذوب شده و به سرباره منتقل میگردند. عملیات گرم شدن تکلیس، احیا، ذوب و پالایش در داخل کوره بلند در چهار منطقه به شرح زیر انجام میشود:

۱ – منطقه خشک شدن در قسمت بالای کوره قرار دارد و دما زیر ۴۰۰ درجه سانتیگراد است. در این منطقه در اثر عبور گازهای گرم، رطوبت مواد حذف میگردد و دولومیت شروع به تجزیه میکند.

2- منطقه احیا که در قسمت پایین کوره قرار دارد و به علت افزایش دما، احیای اکسیدهای آهن و تحول مواد گداز آور شروع میگردد. در این منطقه واکنشهای زیر میتوانند برحسب موقعیت مواد و عوامل احیاکننده کم و بیش با سرعت متفاوت انجام شوند:

| شماره | ادامه واکنشهای شیمیایی در کوره بلند |

| 5 | 3 Fe2O3 + C = 2 Fe3O4 + CO |

| 6 | 3 Fe2O3 + CO = 2 Fe3O4 + CO2 |

| 7 | 3 Fe2O3 + H2 = 2 Fe3O4 + H2O |

| 8 | 2 Fe3O4 + 2 C = 6 FeO + 2 CO |

| 9 | 2 Fe3O4 + 2 CO = 6 FeO + 2 CO2 |

| 10 | 2 Fe3O4 + 2 H2 = 6 FeO + 2 H2O |

| 11 | 6 FeO + 6 C = 6 Fe + 6 CO |

| 12 | 6 FeO + 6 CO = 6 Fe + 6 CO2 |

| 13 | 6 FeO + 6 H2 = 6Fe + 6 H2O |

| 14 | C + CO2 = 2 CO |

| 15 | H2O + C = H2 + CO |

| 16 | CaCO3 = CaO + CO2 |

| 17 | MgCO3 = MgO + CO2 |

3- منطقه کربونیزه شدن آهن خام که در اثر ترکیب کربن و آهن تحت دمای ۹۰۰ تا ۱۲۰۰ درجه سانتیگراد از طریق تشکیل سمانتیت صورت میگیرد:

| شماره | ادامه واکنشهای شیمیایی در کوره بلند |

| 18 | 3 Fe + C = Fe3C |

در این منطقه گوگرد، منگنز، فسفر به همراه آهن خام و سمانتیت به سمت پایین حرکت میکنند.

4- منطقه احیای نهایی و ذوب؛ در این منطقه وستیت باقیمانده که در مناطق بالاتر فرصت کافی برای احیای کامل نداشته تحت دمای ۱۲۰۰ تا ۱۶۰۰ درجه سانتیگراد احیا میگردد. ضمناً کربن در آهن بیشتر مبادله میشود. در این منطقه احیای سیلیس و اکسید منگنز به صورت جزئی و نیز واکنشهای دیگر انجام میگیرد.

نقش کنورتور در کوره بلند: پالایش آهن خام و تولید فولاد خام

انواع مختلفی از کنورتورها در صنایع فولادسازی استفاده میشوند که نقش اصلی آنها کاهش کربن و ناخاصیهای آهن خام و تبدیل آن به فولاد است.

در واقع به علت خواص فیزیکی – شیمیایی آهن خام مذاب، مقداری کربن، سیلیسیم، منگنز، گوگرد و فسفر در آن حل میشود. چون برخی از این عناصر موجب پایین آمدن کیفیت فولاد میشوند، لذا ناگزیر از حذف آنها میباشیم. بجز گوگرد، سایر عناصر میتوانند از طریق اکسایش در کانورتور کوره بلند حذف شوند.

نقش کوره پاتیلی در کوره بلند: پالایش فولاد خام

در فرآیند پالایش آهن خام در کنورتور با تزریق اکسیژن نمیتوان عناصر نامطلوب همراه آهن خام را تا حد دلخواه حذف کرد و فولاد خام حاصل، معمولاً حاوی مقداری گوگرد و گازهای حل شده در آن (مانند نیتروژن و هیدروژن) است. به منظور حذف گازهای حل شده از فولاد خام، روشهای متعددی وجود دارد که از جمله کورههای پاتیلی تحت خلأ را میتوان نام برد و یا این که با تزریق گازهای بی اثر (مانند نیتروژن یا آرگون) میتوان هیدروژن محلول را تا حد مطلوبتری پایین آورد. همچنین ترکیب شیمیایی فولاد میتواند از طریق افزودن فروآلیاژها بهبود یابد.

کوره بلند در ایران

عمده تولیدکنندگان فولاد در ایران، فولاد را به دو روش کوره بلند و احیای مستقیم تولید میکنند. البته استفاده از تکنولوژی جدید کوره القایی نیز به تازگی و در برخی کارخانهها استفاده میشود.

از جمله کارخانههایی که از تلکنولوژی کوره بلند در تولید فولاد استفاده میکنند، میتوان به موارد زیر اشاره کرد:

شرکت فولاد زرند ایرانیان: مجتمع فولادسازی شرکت فولاد زرند ایرانیان با هدف تولید فولاد به روش کوره بلند با ظرفیت ۱.۷ میلیون تن شمش فولادی اجرایی شده است.

شرکت ذوب آهن اصفهان: در سالهای ابتدایی فعالیت کارخانه ذوب آهن اصفهان و در سال 1350 کارگاههای ککسازی، اگلومراسیون و کوره بلند شماره 1 برای تولید چدن به بهرهبرداری رسید. در سال 1352 نیز به منظور رسیدن به ظرفیت 1.5 میلیون تن فولاد در سال، کوره بلند شماره 2 این کارخانه احداث شد. در حال حاضر این کارخانه از سه کوره بلند بهره میبرد.

کارخانه فولاد میبد: این کارخانه در سال 1387 فعالیت خود را با استفاده از تکنولوژی کوره بلند آغاز کرد و متاسفانه پس از شش سال تولید شمش چدن با ظرفیت 300 هزار تن در سال، تعطیل شد. با وجود کش و قوسهای فراوان در بحث راهاندازی کارخانه فولاد میبد، اما همچنان راهاندازی این کارخانه در هالهای از ابهام قرار دارد.

شرکت میدکو: شرکت مادر تخصصی توسعه معادن و صنایع معدنی خاورمیانه (میدکو) با استفاده از تکنولوژی کوره بلند و دیگر تکنولوژی های موجود مانند احیای مستقیم به روشهای میدرکس و HYL بهره برده و موجب ارتقاء سطح امنیت انرژی در مجتمعهای تولیدی میدکو و کشور گردیده است.

مزایا و معایب کوره بلند

مزایای اصلی کوره بلند در ذوبِ آهن این است که به مراتب ارزانتر از روشهای دیگر بوده و برای تولید آهن و فولاد، مقرون به صرفه میباشد. اگر از تمام ظرفیتهای آن استفاده شود، میتواند فرصتی برای ایجاد انرژی نیز باشد. همچنین فعالیت کوره بلند، یک فرآیند پیوسته است که باعث میشود مقادیر زیادی اکسید آهن در مدت زمان نسبتاً کوتاهی به آهن مذاب خالص تبدیل شود.

معایب کوره بلند نیز این است که مقدار قابل توجهی انرژی مصرف میکند و گاهی اوقات تهیه مناسبترین مواد اولیه برای استفاده در کوره بلند برای به دست آوردن نتایج مورد نیاز، دشوار است.

سخن آخر

در کوره بلند از کک به همراه گاز طبیعی مازوت و زغال سنگ استفاده میشود. خروجی و محصولات کوره بلند نیز آهن خام مذاب، سرباره مذاب و گازهای خروجی کوره هستند. تکنولوژی کوره بلند، روش قدیمی برای تولید آهن و فولاد است که مزایا و معایب مخصوص به خود را داشته و همچنان محبوبیت دارد.

پینوشت: برخی تصاویر و همچنین طرز کار کوره بلند که در این مقاله به آنها اشاره شد، برگرفته از منبع زیر است.

منبع: «آماده سازی بار کورههای تولید آهن و فولاد» – انتشارات دانشگاه تهران – تالیف دکتر ناصر توحیدی و دکتر رامز وقار

سوالات متداول

کوره بلند به انگلیسی چه نامیده می شود؟

کانورتور کوره بلند چیست؟

به این صورت که برای حذف ناخالصیها در آهن خام مذاب، اکسیژن به تنهایی و یا همراه آهک در کنورتور دمیده میشود و آنها از طریق واکنشهای مختلف به فاز گازی تبدیل و یا به سرباره مذاب منتقل می شوند.

سرباره کوره بلند چیست؟

عمده ترین ناخالصی موجود در آهن به دست آمده از کوره بلند چیست؟

در نتیجه، فولاد خام حاصل از کنورتور نیز معمولاً حاوی مقداری گوگرد و گازهای حل شده در آن مانند نیتروژن و هیدروژن است که این ناخالصیها نیز در کوره پاتیلی حذف میشوند.