برای ساخت تیرآهن از چه آلیاژی استفاده می شود؟

از آلیاژهای تیرآهن به منظور افزایش مقاومت و بهبود خواص مکانیکی تیرآهن استفاده می شود.

آلیاژهای تیرآهن، موادی هستند که به منظور افزایش مقاومت و بهبود خواص مکانیکی تیرآهن استفاده می گردد. این آلیاژها در زمان ساخت تیرآهن و هنگام ذوب و ریخته گری، به شمش افزوده می شوند. هر کدام از این آلیاژها در مقاومت، استحکام، نوع کاربرد و همچنین قیمت تیرآهن تاثیرگذار هستند.

از پرکاربردترین آلیاژهای فولادی در ساخت تیرآهن، می توان به فولاد کربن و فولاد ضدزنگ اشاره کرد که هر یک باعث ایجاد ویژگی خاصی در تیرآهن می شوند. برای آشنایی بیشتر با تمامی آلیاژهای مورد استفاده در ساخت تیرآهن با این مقاله از آهن ملل همراه باشید.

نسخه صوتی مقاله آلیاژ ساخت تیرآهن

| آهن ملل | توضیحات | |

|---|---|---|

| ۱ | موضوع | آلیاژهای تیرآهن |

| ۲ | انواع |

تیرآهن فولاد کربنی تیرآهن آلیاژی |

| ۳ | انواع آلیاژ مورد استفاده |

کربن، کروم، منگنز، نیکل، مس، مولیبدن و نیتروژن، تیتانیوم، فسفر، گوگرد، نیوبیوم، سیلیکون، نیوبیوم |

| ۴ | استاندارد پر کاربرد |

ASTM A36 – ASTM A53 – ASTM A572 – ASTM A992 |

آلیاژ چیست؟

از ترکیب یک یا چند عنصر فلزی یا غیرفلزی با یک فلز اصلی (فلز پایه)، آلیاژ به وجود می آید. در آلیاژهای فولادی، معمولا فلز پایه، کربن است و سایر عناصر با کربن ترکیب شده و آلیاژ مورد نظر را به وجود می آورند.

عناصر پرکاربرد در فولاد آلیاژی عبارتند از کروم، نیکل، مولیبدن، تیتانیوم و … که تغییر در میزان کربن ترکیب شده با هریک از این عناصر، می تواند باعث تغییر در خواص مکانیکی و فیزیکی تیرآهن شود.

پیشنهاد می کنیم برای آشنایی بیشتر با تمام ویژگی ها و ساختار آلیاژها مقاله زیر را مطالعه نمایید.

# حتما بخوانید

انواع تیرآهن بر اساس نوع آلیاژ

تیرآهن تولید شده باید از استحکام و دوام بالایی برخوردار بوده و بارهای وارد شده به سازه را به خوبی تحمل کند؛ از این رو انتخاب آلیاژ مناسب برای ساخت تیرآهن بسیار اهمیت دارد.

۱- تیرآهن فولاد کربنی

فولاد معمولی یا فولاد کربنی (Carbon steel)، یک نوع فولاد با میزان کربن بین ۰.۰۵ % تا ۲.۱ % بوده که پرکاربردترین آلیاژ برای ساخت انواع مقاطع فولادی، به خصوص تیرآهن است.

طبق استاندارد AISI در فرآیند تولید فولاد کربنی نباید هیچ «حداقل مقداری» برای عناصر کروم، کبالت، مولیبدن، نیکل، نیوبیوم، تیتانیوم، تنگستن، وانادیم، زیرکونیم مشخص شده باشد. همچنین حداقل میزان مس مشخص شده نباید از ۰٫۴ درصد جرمی بیشتر باشد. علاوه بر این، حداکثر درصد جرمی عناصری که در ادامه ذکر می شوند نباید از مقادیر مشخص شده بیشتر باشند:

- منگنز ۱٫۶۵ درصد

- سیلیکن ۰٫۶ درصد

- مس ۰٫۶ درصد

در استاندارد AISI، پیشوند «۱۰» نشان دهنده فولاد کربنی خالص است. بعد از آن، دو عدد دیگر استفاده می شوند که نشان دهنده درصد اسمی کربن در محصول هستند. به طور مثال، عبارت C1045 به معنی فولاد کربنی با ۰.۴۵ درصد کربن است و یا C1018 به معنی وجود ۰.۱۸ درصد کربن در ساختار فولاد است.

همان طور که از اسم تیرآهن فولاد کربنی مشخص است، عنصر غالب در این نوع تیرآهن، کربن است که باعث می شود تیرآهن ساخته شده، از سختی و دوام بالایی برخوردار باشد.

به طور کلی با افزایش درصد کربن در فولاد، امکان سختکاری و استحکام آن نیز از طریق عملیات حرارتی افزایش پیدا می کند. در عین حال، کم بودن کربن در فولاد باعث می شود قابلیت ماشینکاری، جوشکاری و شکل پذیری آن بهتر شود.

۲- تیرآهن آلیاژی

تیرآهن آلیاژی از فولاد آلیاژی (Alloy steel) ساخته می شود که به وسیله عنصرهای گوناگون به صورت آلیاژ درآمده است.

برای بهبود ویژگی های مکانیکی فولاد می توان از ۱٫۰ % تا ۵۰٪ از وزن آن را آلیاژ کرد. به طور کلی، آلیاژ های فلزی، ۸۵ درصد تیرآهن های فولادی را تشکیل می دهند. همانطور که گفتیم از آلیاژهای مختلفی می توان برای ساخت تیرآهن استفاده کرد؛ پرکاربردترین آلیاژهای تیرآهن، فولاد ضدزنگ است؛ دیگر آلیاژها در مرتبه بعدی قرار دارند.

تیرآهن آلیاژ فولاد ضدزنگ

بعد از تیرآهن فولاد کربنی، دومین تیرآهن پرکاربرد، تیرآهن آلیاژ فولاد ضد رنگ است. به تیرآهن های تولید شده از نورد گرم که از جنس فولاد کربن دار با روکش گالوانیزه هستند، تیرآهن آلیاژ ضد زنگ می گویند. فولاد ضد زنگ از پرکاربردترین آلیاژهای تیرآهن است که جهت محافظت از تیرآهن در برابر خوردگی و زنگ زدن مورد استفاده قرار می گیرند. میزان کربن موجود در این نوع فولاد در مقایسه با فولاد کربنی، به وضوح کمتر است و کمبود این عنصر، با عناصر دیگری مثل کروم، منگنز، سیلیسیوم، مولیبدن و نیکل جبران می شود. این عناصر، علاوه بر افزایش مقاومت فولاد در برابر خوردگی، استحکام کششی و حد تسلیم فولاد ضدزنگ را کاهش داده و انعطاف پذیری آن را افزایش می دهند.

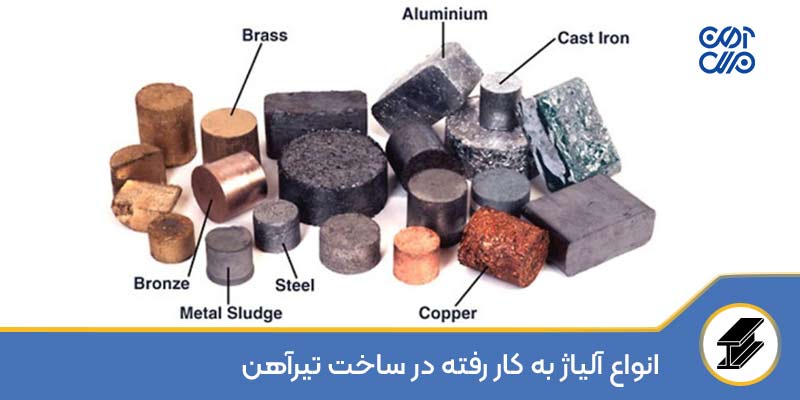

انواع آلیاژ به کار رفته در ساخت تیرآهن

به طور کلی، عناصر پر استفاده در ساخت تیرآهن آلیاژی شامل موارد زیر می شود:

کربن (Carbon)

کربن، مهم ترین عنصر مورد استفاده در تیرآهن است. همانطور که گفتیم در آلیاژهای فولادی معمولا کربن، فلز پایه است و سایر عناصر با آن ترکیب می شوند. این عنصر، میزان سختی، کشش، مقاومت در برابر خوردگی و زنگ زدگی، سایش و ساییدگی را در فولاد تنظیم می کند. هنگامی که نیاز به جوشکاری در تیرآهن های ضد زنگ باشد از فولاد کم کربن در ساخت تیرآهن استفاده می شود.

کروم (chrome)

استفاده از کروم در فولاد، منجر به خاصیت ضد زنگ و ضد خوردگی می شود و به همین دلیل است که از محبوب ترین پوشش های فلزی برای ساخت تیرآهن محسوب می شود.

وجود عنصر کروم در تیرآهن باعث ایجاد لایه نازک و سطحی محافظ در تیرآهن می گردد. برای رسیدن به این ویژگی، در فرآیند تولید تیرآهن، میزان کروم را از ۱۰.۵ تا ۲۷ درصد افزایش می دهند.

نیکل (Nickel)

یکی از روش های ساخت تیرآهن فولادی ضد زنگ، افزودن بیش از ۸۰ درصد نیکل به فولاد است که منجر به مقاومت در برابر خوردگی و اکسیداسیون می شود.

همچنین، ترکیب نیکل و کروم، منجر به تشکیل مهم ترین دسته فولادهای ضدزنگ شده و باعث افزایش مقاومت تیرآهن در برابر گرما و خوردگی می شوند.

منگنز (Manganese)

منگنز از عناصر تشکیل دهنده آستینت می باشد و جایگزین مناسبی برای نیکل (به دلیل قیمت بالای نیکل) در تیرآهن است و اضافه کردن عنصر منگنز به فرآیند تولید تیرآهن باعث بهبود خواص مکانیکی، افزایش سختی و مقاومت در محصول می شود.

آستنیت (Austenite)، به معنای حرارت دادن آهن یا آلیاژهای پایه آهن تا رسیدن به دمای تغییر ساختار کریستالی از فریت به آستنیت می باشد. آستنیتی کردن فولاد، اغلب اولین مرحله عملیات حرارتی است که برای یکنواخت کردن غلظت کربن در کریستالهای آستنیت ضروری است.

مس (Copper)

افزودن مس به فرآیند ساخت تیرآهن، آن را در برابر اسیدسولفوریک و آب دریا مقاوم می کند. در کل، استفاده از مس به عنوان آلیاژ تیرآهن، منجر به افزایش میزان مقاومت تیرآهن در برابر خوردگی و رطوبت میشود.

مولیبدن و نیتروژن (Nitrogen & Molybdenum)

استفاده از آلیاژ مولیبدن باعث مقاومت تیرآهن در محیط هایی با دوز بالای گوگرد و کلر می شود و عنصر نیتروژن نیز مقاومت تیرآهن را در برابر خوردگی، بالا می برد.

تیتانیوم (Titanium)

برای افزایش قابلیت جوش پذیری تیرآهن، در ساخت آن از عنصر تیتانیم استفاده می شود. همچنین، افزودن تیتانیوم در بازه ۰.۲۵ تا ۰.۶ درصد، باعث مقاومت تیرآهن در برابر خوردگی می گردد.

فسفر و گوگرد (Phosphorus and sulfur)

اصلی ترین دلیل استفاده از فسفر و گوگرد در آلیاژ تیرآهن، بهبود خواص ماشین کاری آن است. به طور کلی، استفاده از فسفر در فولاد ضد زنگ باعث افزایش استحکام تیرآهن می شود، اما مقاومت آن را در برابر ضربه کاهش می دهد و باعث تُردی فولاد در دمای پایین شده که به آن «تردی سرد» می گویند. تردی سرد، فرآیندهای سرد کاری و جوشکاری را مشکل می کند.

با وجود این که گوگرد باعث افزایش قابلیت ماشین کاری تیرآهن می شود، اما نقطه تسلیم (شکنندگی) و مقاومت آن را در برابر کشش تغییر نمی دهد.

سیلیکون و نیوبیوم (Silicon Niobium and)

سیلیکون، معمولا به عنوان یک عامل اکسیدکننده در فرآیند ذوب فولاد و تولید تیرآهن های فولادی به کار می رود. نیوبیوم نیز مقاومت در برابر حرارت بالا را به خصوصیات فیزیکی تیرآهن اضافه می کند.

قیمت تیرآهن آلیاژی

استفاده از عناصر مختلف در ساخت تیرآهن آلیاژی، علاوه بر بهبود خواص مکانیکی، فیزیکی و شیمیایی، بر قیمت تیرآهن نیز تاثیر می گذارد؛ اما علاوه بر عناصر به کار رفته در تولید تیرآهن، عوامل متعدد دیگری نیز در قیمت این مقطع فولادی تاثیرگذار هستند. این عوامل، شامل قیمت آهن، استاندارد و کیفیت تولید و همچنین نرخ ارز و طلا، تورم و … است که باعث ایجاد نوسان و تغییرات روزانه در قیمت این محصول می شود. از این رو لازم است به صورت روزانه قیمت آن را بررسی و سپس برای خرید اقدام کرد. شما می توانید قیمت روز انواع تیرآهن را از شرکت آهن ملل، یکی از معتبرترین شرکت های فروش مقاطع فولادی دریافت کنید. برای این منظور به لینک زیر مراجعه نمایید.

انواع پرکاربرد آلیاژ تیرآهن بر اساس استاندارد ASTM

ASTM، مخفف عبارت American Society for Testing and Materials، به معنای موسسه مواد و تست آمریکا است. این موسسه، یکی از بزرگترین توسعه دهندگان استاندارد در سراسر دنیا بوده که به منظور بهبود عملکرد در تولید مواد، محصولات، فرآیندها، سیستم ها و خدمات فعالیت می کند.

در حوزه فولاد نیز استاندارد ASTM از شناخته شده ترین استانداردها است که مشخصه، روش آزمون و بسیاری از ویژگی های انواع مختلف فولاد را تعیین می کند.

در استاندارد ASTM با استفاده از یک سری حروف همراه با عدد، توصیفی از محصول ارائه می شود. به طور مثال، حرف A، نشان دهنده فلز آهنی و عدد ۳۶، یک شماره سریال یا کد است ( این شماره سریال یک عدد متوالی ۱ تا ۴ رقمی بوده و هیچ رابطه ای با خواص فلز ندارد). در ادامه به معرفی ۴ نمونه از آلیاژهای تیرآهن بر اساس استاندارد ASTM می پردازیم:

۱- استاندارد ASTM A36

یکی از رایج ترین فولادهای کربنی در ساخت تیرآهن، فولاد A36 است. فولاد ASTM A36 علاوه بر تیرآهن در ساخت انواع ورق، میلگرد، نبشی، ناودانی و پروفیل نیز استفاده می شود. فولاد A36 کمتر از ۰.۳ درصد کربن دارد و در دسته فولادهای کم کربن قرار می گیرد. این آلیاژ تیرآهن دارای مقاومت فشاری در حدود ۲۰۰ گیگا پاسکال بوده و تراکم ۷۸۰۰ کیلوگرم بر مترمکعب دارد. همچنین حداکثر استحکام کششی آن در حدود ۵۸۰۰۰ تا ۷۹۸۰۰ پوند بر اینچ است.

جدول ترکیبات شیمیایی ASTM A36

|

ترکیب شیمیایی ASTM A36 |

|||||||

| حداکثر گوگرد % | حداکثر سیلیسیم % | حداکثر فسفر % | حداکثر منگنز % | حداکثر آهن % | حداکثر مس % | حداکثر کربن % | نوع |

| ۰.۰۵ | ۰.۲۸ | ۰.۰۴ | ۱.۰۳ | ۹۸ | ۰.۲ |

۰.۲۵ – ۰.۲۹ |

تیرهای فولادی A36 |

۲- استانداردASTM A53

مشخصات این استاندارد مربوط به فولاد کربن گالوانیزه است. در فولاد گالوانیزه برای جلوگیری از خوردگی و زنگ زدگی از روکش زینک (روی) استفاده می شود که به آن فرآیند گالوانیزه گرم میگویند. روکش استاندارد روی بین ۱.۶ الی ۱.۸ اونس در هر فوت مربع است.

جدول ترکیبات شیمیایی ASTM A53

|

ترکیب شیمیایی ASTM A53 |

|||||||||

| حداکثر وانادیوم % | حداکثر مولیبدین % | حداکثر کروم % | حداکثر نیکل % | حداکثر مس % | حداکثر سولوفر % | حداکثر فسفر % | حداکثر منگنز % | حداکثر کربن % | نوع |

| ۰.۰۸ | ۰.۱۵ | ۰.۴ | ۰.۴ | ۰.۴ | ۰.۰۴۵ | ۰.۰۵ | ۱.۲ |

۰.۳ |

تیرهای فولادی A۵۳ |

۳- استاندارد ASTM A572

ASTM A572 مشخصات استاندارد برای فولاد کم آلیاژ با مقاومت بالا است. ساخت تیرآهن در این حالت با استفاده از فرآیند نورد گرم و عملیات آبکاری و روکش دهی سطح (به طور مثال، گالوانیزه) می باشد. برای ساخت انواع تیرآهن INP و IPE که مطابق با استاندارد اروپایی باشد، از این روش استفاده می کنند. در این نوع تیرآهن ها عرض جان از ۴۲ تا ۲۱۵ میلی متر و عمق آن ۸۰ تا ۶۰۰ میلی متر است. همچنین، ضخامت تیرآهن می تواند ۳.۸ تا ۲۱.۶ میلی متر باشد.

از انواع تیرآهن چه میدانید؟

جدول ترکیب شیمیایی درجات مختلف A572

|

ترکیب شیمیایی درجات A۵۷۲ |

||||||

| حداکثر سولفور % | حداکثر فسفر % | حداکثر سیلیس % | حداکثر منگنز % | حداکثر کربن % | درجه (گرید) | نوع |

| ۰.۰۵ | ۰.۰۴ | ۰.۴ | ۱.۳۵ | ۰.۲۱ | ۴۲ |

تیرهای فولادی A۵۷۲ |

| ۰.۰۵ | ۰.۰۴ | ۰.۴ | ۱.۳۵ | ۰.۲۳ | ۵۰ | |

| ۰.۰۵ | ۰.۰۴ | ۰.۴ | ۱.۳۵ | ۰.۲۵ | ۵۵ | |

۴- استاندارد ASTM A992

استاندارد ASTM A992 نیز تعیین کننده مشخصات آلیاژ فولاد سازه ای بوده و دارای مقدار کمی از عناصر وانادیوم، کلومبیوم، نیکل، کروم، مولیبدنیوم و … می باشد که در ساخت تیرآهن آلیاژی استفاده می شود. تراکم فولاد ASTM A992، تقریباً ۷۸۵۰ کیلوگرم در متر است.

جدول ترکیبات شیمیایی ASTM A992

|

ترکیب شیمیایی ASTM A992 |

|||||||||||

| حداکثر مولیبدین % | حداکثر کروم % | حداکثر نیکل % | حداکثر مس % | حداکثر سولفور % | حداکثر فسفر % | حداکثر کلومبیوم % | حداکثر وانادیوم % | حداکثر سیلیس % | حداکثر منگنز % | حداکثر کربن % | نوع |

| ۰.۱۵ | ۰.۳۵ | ۰.۴۵ | ۰.۶ | ۰.۰۴۵ | ۰.۰۳۵ | ۰.۰۵ | ۰.۱۵ | ۰.۴ | ۱.۶ | ۰.۲۳ |

تیرهای فولادی A۹۲۲ |

سخن آخر

در فرآیند تولید تیرآهن، علاوه بر فولاد کربن دار از ترکیب عناصر دیگر نیز استفاده می شود. استفاده از عناصر مختلف در تولید تیرآهن که به آن ها آلیاژهای تیرآهن گفته می شود، باعث تغییر و بهبود خواص مکانیکی و شیمیایی تیرآهن می گردد.

در این مقاله، تمامی آلیاژهایی را بررسی کردیم که هنگام ذوب و ریختهگری ممکن است به تیرآهن اضافه شود. همچنین انواع آلیاژ تیرآهن بر اساس استاندارد ASTM را معرفی کردیم که جزء آلیاژهای پرکاربرد هستند.

سوالات متداول آلیاژهای تیرآهن

چه آلیاژی برای ساخت تیرآهن استفاده می شود؟

در تیرآهن های فولادی، معمولا فلز پایه کربن است و سایر عناصر با کربن ترکیب شده و آلیاژ مورد نظر را به وجود می آورند. عناصر پرکاربرد در تیرآهن آلیاژی کروم، نیکل، منگنز، مولیبدن، مس، تیتانیوم، فسفر و گوگرد و … هستند که در این مقاله خواص هر کدام را به طور کامل بررسی کردیم.

آلیاژهای تیرآهن های فولادی ضد زنگ کدامند؟

سه عنصر اصلی در تیرآهن فولادی ضد زنگ، آهن، کربن و کروم هستند. همچنین تیرآهن های ضدزنگ می توانند شامل عناصر دیگر مانند تیتانیوم، نیکل و مولیبدن نیز باشند.

چرا آهن را به آلیاژ تبدیل می کنند؟

به منظور بهبود خواص مکانیکی و فیزیکی آهن از آلیاژهای مختلف در ساخت آن استفاده می کنند.