معرفی فولاد تریپ به همراه انواع آن

فولاد تریپ نوعی فولاد کم آلیاژ به شمار میرود که به علت برخورداری از مقاومت چقرمگی و مکانیکی مناسب، در صنایع اتومبیل سازی مورد استفاده قرار میگیرد.

از اصلیترین دلایل به کارگیری این نوع فولاد در صنعت خودروسازی، می توان به قابلیت شکل پذیری بالای آن اشاره کرد. چنین قابلیتی در فولاد تریپ باعث بهینه شدن ارگونومی اتومبیل و افزایش سرعت و شتاب آن، بدون ایجاد هیچ گونه تغییری در مصرف سوخت خواهد شد.

برای کسب اطلاعات بیشتر در رابطه با فولاد تریپ آهن ملل را همراهی کنید.

فولاد تریپ (TRIP) چیست؟

فولاد تریپ (TRIP) که معادل انگلیسی آن Transformation Induced Plasticity به معنای مومسانی استحاله ای یا تبدیلی است، از دستهی فولادهای کم آلیاژ محسوب میشود. از خواص مکانیکی این نوع فولاد میتوان به چقرمگی بالای آن اشاره کرد.

دفرمه شدن یا از شکل افتادن فولاد کم آلیاژ در هنگام حرارت دهی، باعث ایجاد فولاد تریپ خواهد شد. در حقیقت به ظور کلی دفرمه شدن تمامی اجسام به دو دلیل تنش و تغییر شکل اتفاق میافتد. در همین رابطه باید اضافه کرد که فرایند دفرمه شدن فولاد تریپ از تغییر شکل پلاستیکی فولاد در فاز آستنیتی روی خواهد داد.

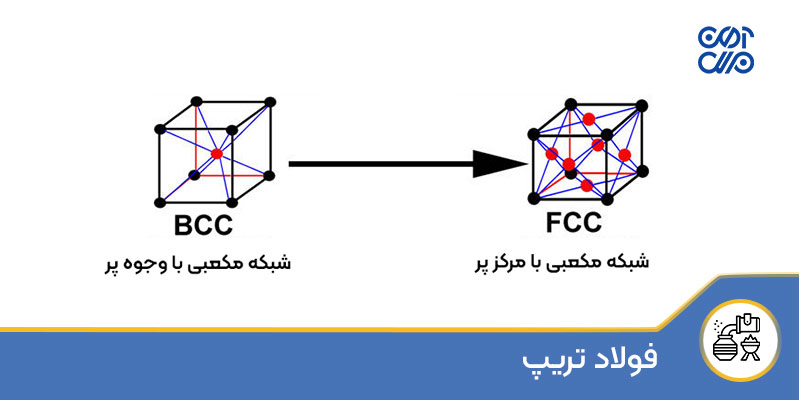

در روند تغییر شکل، فولادی که تا دمای 727 درجه سانتیگراد از ساختار body-centered cubic) BCC) یا شبکه مکعبی با مرکز پر برخوردار است، با بالا رفتن دما تا 912 درجه سانتی گراد دچار تغییر ساختار میشود و شکل face-centered cubic) FCC) یا شبکه مکعبی با وجوه پر، به خود میگیرد.

در طول این تغییرات دما، فولاد از فاز فریت وارد فاز آستنیت خواهد شد؛ همین فولاد آستنیت است که طی تغییر شکل پلاستیکی، به مارتنزیت تبدیل میشود.

فولاد تریپ به عنوان نوعی آلیاژ فولاد، علاوه بر داشتن مقدار اندکی مارتنزیت، از ساختار چند فازی بینیت، فریت و مقداری آستنیت نیز برخوردار است. همچنین به علت وجود عنصر سیلیسیم، حداقل 5 درصد آستنیت در این فولاد باقی میماند که در فاز اولیه فریت، جدا سازی میشود.

فولاد کم آلیاژ به دلیل این که حاوی عنصر سیلیسیم است، اجازه نمیدهد سمنتیت در روند تشکیل بنیتیت رسوب کند؛ به همین دلیل است که آستنیت در فولاد تریپ باقی میماند.

وجود آستنیت هم در طول تغییر شکل، باعث استحاله مارتنزیتی میشود و ناپایداری پلاستیک را به تاخیر میاندازد. همین تاخیر صورت گرفته، باعث شکلگیری فولاد تریپ خواهد شد.

اثر گذاری کربن بر فولاد تریپ

محبوبیت فولاد تریپ نسبت به سایر فولادهای پیشرفته با استحکام بالا، مانند فولادهای دو فازی، به دلیل وجود کربن بالاتر درآن است. فولاد تریپ را طی یک فرایند ایزوترمال یا هم دما، در دمای متوسط قرار میدهند تا به این صورت شرایط برای تشکیل فاز بینیت در آن فراهم شود.

اضافه کردن آلومینیم و سیلیسیم به فولاد تریپ، روند تشکیل فریت و بینیت را سرعت میبخشد. هر چه میزان کربن، آلومینیم و سیلیسیم در فولاد تریپ بیشتر باشد، میزان آستنیت باقی مانده در زیر ساختار نهایی نیز افزایش خواهد یافت؛ به همین ترتیب، بالا بودن میزان کربن باعث تثبیت شدن فاز آستنیت باقی مانده در دمای محیط میشود. متغیر بودن محتوای کربن نیز سبب کنترل تنش در زمان شروع دگرگونی آستنیت به مارتنزیت خواهد شد.

اثر تریپ (TRIP effect) چیست؟

اثر TRIP در واقع تشکیل خاص مارتنزیت است که به واسطه ی شکل دهی (forming) ایجاد میشود. البته نکته ی قابل توجه این است که تشکیل مارتنزیت ناشی از اعمال استرس یا تنش را باید از تشکیل مارتنزیت ناشی از تغییر شکل متمایز کرد؛ در حقیقت، TRIP صرفا بر تغییر شکل، دلالت خواهد داشت.

باید اضافه کرد که اثر تغییر شکل، صرفا برای افزایش شکل پذیری فولادهای ورق سرد استفاده میشود.

کاربرد فولاد تریپ

از فولاد تریپ که یک کلاس از آلیاژهای فولادی با استحکام بالا است در موارد زیر استفاده میشود:

- کاربردهای دریایی

- صنعت خودروسازی

- تولید قطعات پیچیده و سخت

- صنایع ریلی

به طور کلی این نوع فولاد به دلیل ظرفیت بالای جذب انرژی و استحکام خستگی، برای قطعات ساختاری و ایمنی خودرو، مانند اعضای متقاطع، تیرهای طولی، تقویتکنندههای ستون، رکابها و تقویتکنندههای سپر مناسب هستند.

دلایل استفاده از فولاد تریپ در صنعت خودروسازی

با تحقیقات گستردهای که توسط شرکت نیپون استیل (NIPPON Steel) ژاپن در دهه ۸۰ صورت گرفت، شرکتهای خودروسازی نهایتا مجاب به استفاده از فولاد تریپ در صنعت خودروسازی شدند.

شرکت مذکور دلایل زیر را برای متقاعد کردن شرکت های خودروسازی ارائه داد:

- قابلیت تغییر شکل بالای این نوع فولاد، بهینه شدن ارگونومی ماشین و شتاب بالا و سرعت آن در حرکت، بدون ایجاد هیچ تغییری در مصرف سوخت را به دنبال خواهد داشت.

در واقع ورق تریپ با قابلیت خمکاری بالا در مقایسه با فولادهای آلیاژی دیگر، دارای وزن کمتری بوده و وزن نهایی اتومبیل را کاهش می دهد که این موضوع سبب کاهش مصرف سوخت نیز خواهد شد.

- اتومبیل در هنگام تصادفات بایستی انرژی بالایی را جذب کند؛ بنابراین به علت سختی بالایی که فولاد تریپ دارد از آن برای بخشهایی مانند داشبورد خودرو استفاده می شود.

انواع فولاد تریپ

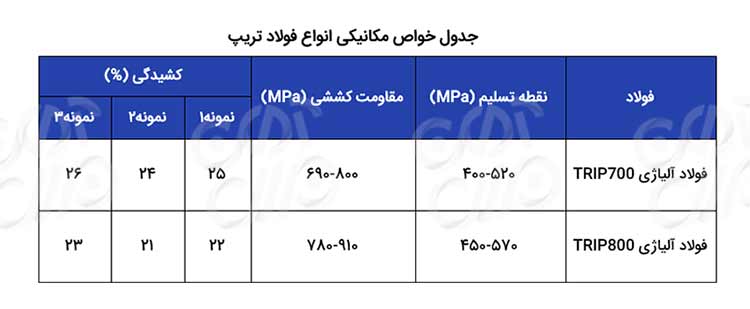

فولاد تریپ را در انواع متفاوتی تولید و به بازار عرضه میکنند. از پرکاربرد ترین انواع فولاد تریپ میتوان به موارد زیر اشاره کرد:

- Steel TRIP 450/800

- Steel TRIP 400/700

- نمونهی اول

طبق استاندارد EN یا استاندارد اروپایی، درصد شکستگی بعد از کشیدگی با استفاده از نمونهای به طول اولیه ۸۰ میلی متر است.

- نمونهی دوم

در استاندارد ASTM، یا سازمان بینالمللی توسعهی استاندارد، درصد شکستگی بعد از کشیدگی با استفاده از نمونهای به طول اولیه ۵۰ میلی متر است.

- نمونهی سوم

در استاندارد JIS یا استاندارد صنعتی ژاپن، درصد شکستگی بعد از کشیدگی با استفاده از نمونهای به طول اولیه ۵۰ میلی متر است.

تریپ ها نسبت به یکدیگر دارای خواص مکانیکی مختلفی هستند. تفاوت موجود در خواص مکانیکی تریپ ها به موارد زیر بستگی دارد:

- پایداری آستنیت که مشخص کنندهی اثر تریپ است؛ این پایداری به اندازه، ترکیب شیمیایی و شکل دانه بستگی دارد.

- وضعیت مراحل تولید؛ به این معنا که هر فاز در چه مرحلهای شکل گرفته است.

- ویژگی ها و خصوصیات ذاتی فازهای تشکیل دهنده، که این خصوصیات در واقع ریزساختار، مورفولوژی و درصد عناصر را در بر دارند.

ورقهای فولاد تریپ و کاربرد آن

روش های مختلف تولید فولاد تریپ باعث تنوع در تولید انواع ورق های فولادی خواهد شد. از رایج ترین ورقهای تولیدی میتوان به موارد زیر اشاره کرد:

- TRIP 350/600: از این نوع ورق فوادی برای ساخت چارچوب ریل ها استفاده می شود. مدل TRIP 350/600 برای استحکام بخشیدن به اجزای مختلف خودرو مورد استفاده قرار میگیرد.

- TRIP 400/700: دو شاسی (crash box) ساخته شده با TRIP 400/700در بخش جلو و عقب خودرو مورد استفاده قرار میگیرد. این مدل ورق باعث میشود در هنگام تصادف به سرنشینان اتومبیل آسیب وارد نشود.

- TRIP 450/800: از این نوع ورق فولادی برای ساخت ریل های پنل داشبورد و سقف اتومبیل استفاده می شود.

- TRIP 600/980: از TRIP 600/980 برای ساخت ریل سقف، ریل جلو و عقب، قاب صندلی خودرو و محفظه نگهدارنده موتور استفاده می شود.

خواص فیزیکی و مکانیکی فولاد تریپ

ازبهترین روش ها برای نشان دادن خواص فیزیکی و مکانیکی فولاد تریپ، میتوان به بهرهگیری از نمودار کرنش اشاره کرد. در واقع فولاد تریپ در قیاس با سایر آلیاژهای فولادی از سختکاری بیشتری برخوردار است.

سختکاری یا همان سخت کردن سطحی، نوعی روش تولید است که طی آن سطح مقطع تولیدشده، بدون ایجاد هیچ گونه تغییر در ترکیبات شیمیایی، سخت میگردد.

چگونگی تولید فولاد تریپ

فولاد تریپ طی اجرای عملیات حرارتی و با روش های نورد سرد، نورد گرم و یا گالوانیزه گرم با دامنه مقاومت 500 تا 800 مگاپاسکال تولید میشود. لازم به ذکر است که عملیات حرارتی بر خواص مکانیکی فولاد تریپ تاثیر مستقیم میگذارد. به عنوان نمونه به بررسی مراحل تولید فولاد تریپ از طریق نورد سرد خواهیم پرداخت. در همین رابطه، تولید فولاد کمآلیاژ به ضخامت یک میلیمتر به ترتیب زیر است:

- ورق فولاد کمآلیاژ، طی نورد سرد، در دمای بین ۶۲۵ تا ۶۷۵ درجه سانتیگراد بین ۴۵ تا ۹۰ دقیقه آنیل میشود.

- ورق فولاد آنیل شده طی یک سیستم خنککننده تا دمای اتاق خنک سازی خواهد شد.

- ورق فولاد در دمای ۷۶۰ تا ۹۳۰ درجه سانتیگراد بازپخت میشود.

- دمای فولاد آنیل شده تا 460 درجه سانتی گراد کاهش پیدا میکند.

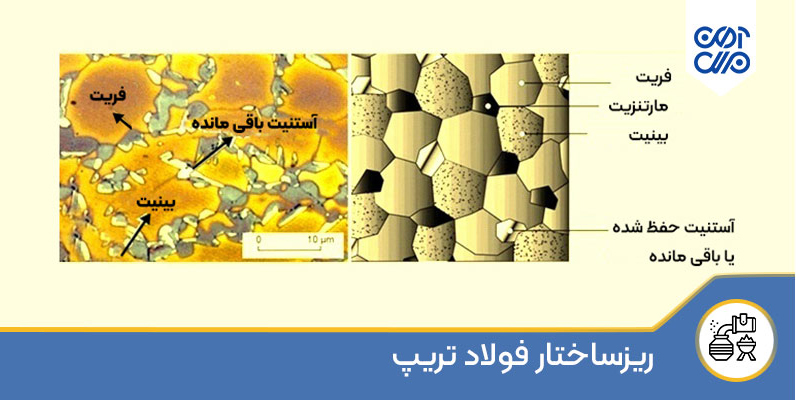

ریزساختارهای فولاد تریپ

در ریزساختار فولاد تریپ چیزی حدود 5 درصد آستنیت وجود دارد که در ماتریسی از فریت، بینیت یا مارتنزیت، بسته به ترکیپ آلیاژ و پردازش قبلی، باقی مانده است. نکته قابل ذکر این است که اغلب، مخلوطی از این ترکیبات ماتریسی را نیز مورد استفاده قرار میدهند. میزان بیشتر کربن موجود در فولاد تریپ، جهت تثبیت فاز آستنیت، در زیر دمای محیط بسیار موثر است.

فولادهای تریپ معمولا آلیاژهای کربن آهن هیپویوتکتوئیدی( Hypoiotectoid steel ) با میزان کربن 0/1 تا 0/4 جرمی هستند.

به طور کلی میتوان گفت فولادهای تریپ حاوی 5 تا 10 درصد حجمی آستنیت ماندگار هستند که البته گاها این میزان بیشتر نیز خواهد شد.

جمع بندی

امروزه نیاز صنعت به فولادهای با کیفیت و با مقاومت بالاتر موجب تغییر در چگونگی ساخت آن ها شده است. در همین رابطه، استفاده از فولاد تریپ به عنوان یک آلیاژ فولادی مستحکم، افزایش روز افزونی در صنایع گوناگون به خصوص صنعت خودرو سازی داشته است. در واقع دلیل محبوبیت این نوع فولاد، استحکام بالا و قابلیت شکل پذیری آن است. از نقطه نظر اقتصادی نیز فولاد تریپ نسبت به فلزات هم رده ی خود به صرفه تر خواهد بود.