کامپوزیت زمینه فلزی؛ [انواع+کاربرد و روش های تولید]

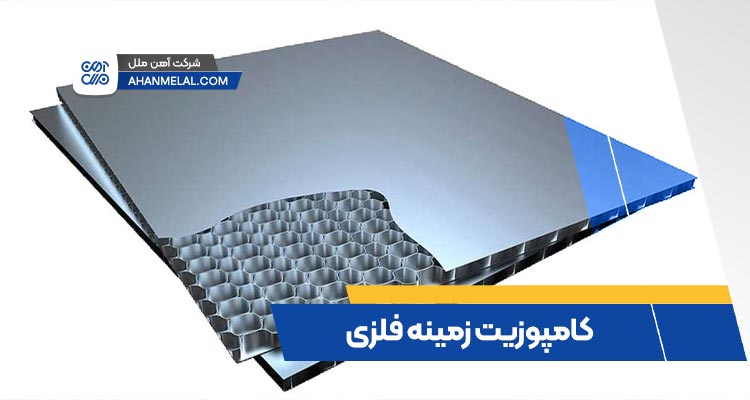

کامپوزیت های زمینه فلزی یا (MMC) Metal Matrix Composite، دسته ای از مواد محسوب می شوند که از چند جزء تشکیل شده اند یه طوری که وجود حداقل یک جزء فلزی در آن ضروری است. به طور مثال کامپوزیتی که در آن از فلز آلومینیوم به عنوان تقویت کننده استفاده می شود، یک کامپوزیت پایه فلزی نامیده می شود.

اما برای آنکه بتوانیم با کامپوزیت فلزی بیشتر آشنا شویم ابتدا بهتر است با خود کامپوزیت و انواع آن آشنا شویم تا درک درستی از نوع زمینه فلزی آن پیدا کنیم. از این رو در این مقاله از دانشنامه آهن ملل ابتدا کامپوزیت را معرفی می کنیم و سپس به بررسی کامپوزیت زمینه فلزی می پردازیم.

نسخه صوتی مقاله کامپوزیت زمینه فلزی چیست؟

کامپوزیت چیست؟

طبق تعریف انجمن فلزات آمریکا، «کامپوزیت به معنی ترکیب ماکروسکوپی دو یا چند ماده مجزا است که سطح مشترک مشخصی بین آن ها وجود دارد.» به عبارت دیگر کامپوزیت، ماده مرکب یا جامد غیر یکنواختی است که از دو یا چند ماده مختلف با خصوصیات متفاوت تشکیل شده است. (اگر حداقل سه ماده برای ساخت کامپوزیت وجود داشته باشد، به آن کامپوزیت هیبریدی می گویند.)

کامپوزیت ها از دو قسمت اصلی زمینه (ماتریس) و تقویت کننده تشکیل می شوند. زمینه یا ماتریس کامپوزیت ها به انواع پلیمری، سرامیکی و فلزی تقسیم می شوند. لازم به ذکر است زمینه ای که برای کامپوزیت ها استفاده می شود، بر روی کاربرد آن ها تاثیر می گذارد و عموما کامپوزیت زمینه فلزی، نسبت به سایر کامپوزیت ها خاصیت و ویژگی های بهتری دارند. در مقاله زیر می توانید در مورد کامپوزیت و انواع آن بیشتر بخوانید.

# حتما بخوانید

کامپوزیت زمینه فلزی چیست؟

کامپوزیت زمینه فلزی MMC که مخفف عبارت Metal Matrix Composite می باشد، کامپوزیتی است که در اجزای آن از حداقل یک جزء فلزی استفاده شده باشد. به این صورت که از یک قطعه فلز مانند فلز آلومینیوم به عنوان تقویت کننده در آن استفاده می شود.کامپوزیت های زمینه فلزی اغلب از فلزات سبک و کم چگالی مانند آلومینیوم (Al) یا منیزیم (Mg) ساخته می شوند که با ذرات سخت سرامیکی یا الیافی مانند سیلیسیم کربید (SiC) تقویت می شوند.

از فلزات چه می دانید؟

جالب است بدانید توسعه کامپوزیت های زمینه فلزی یک نوآوری مهم در مهندسی مواد در سه دهه گذشته بوده است. کامپوزیت های زمینه فلزی به دلیل خواص برتر خود مزیت های جذابی نسبت به مواد مهندسی سنتی ارائه می کنند. این کامپوزیت ها از نظر سختی و نسبت استحکام به وزن، دمای کار، و مقاومت در برابر سایش و خوردگی بهتر از از فلزات تقویت نشده عمل می کنند. امروزه به دلیل نوسانات بازار و قیمت آهن آلات، قیمت کامپوزیت زمینه فلزی، افزایش یافته است، اما همچنان قیمت این محصول نسبت به بقیه کامپوزیت ها معقول تر است.

انواع کامپوزیت پایه فلزی

کامپوزیت ها را می توان به طور کلی بر اساس نوع ماتریس، نوع تقویت کننده، اندازه، فرم، ترکیب و … طبقه بندی کرد. به طور مثال انواع کامپوزیت های زمینه فلزی با توجه به نوع تقویت کننده، به چهار دسته نانوکامپوزیت ها، کامپوزیت های ساختاری، کامپوزیت های تقویت شده با الیاف و کامپوزیت های تقویت شده با ذرات تقسیم می شوند. همچنین فلزهای زیادی به عنوان زمینه برای کامپوزیت ها استفاده می شود و هر فلز کاربرد متفاوتی دارد و ویژگی های منحصر به فرد دارد. انواع مختلف پایه های فلزی براساس نوع فلز زمینه نیز عبارتند از: منیزیم، مس، آهن، تیتانیوم، آلومینیوم و نیکل.

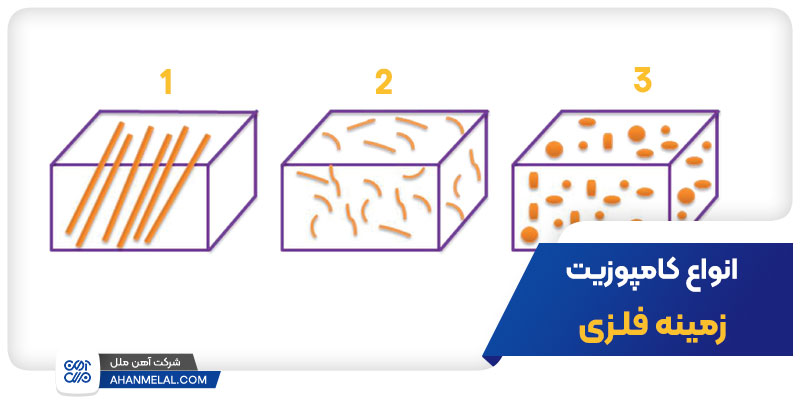

با این حال یکی از رایج ترین تقسیم بندی انواع کامپوزیت های زمینه فلزی در سه دسته کلی و به صورت زیر می باشد:

- کامپوزیت های ماتریس تقویت شده با الیاف پیوسته،

- کامپوزیت های ماتریسی تقویت شده با الیاف کوچک و

- کامپوزیت های ماتریسی تقویت شده با ذرات

در میان انواع کامپوزیت پایه فلزی که معرفی کردیم، کامپوزیت های زمینه فلزی تقویت شده با ذرات به دلیل خواص برتر و هزینه های ساخت کم، بیشتر از بقیه مورد توجه قرار گرفته اند. در کامپوزیت های زمینه فلزی سبک بیشتر Al یا Mg به عنوان ماتریس فلز پایه و ذرات سرامیکی (کاربیدها، نیتریدها و اکسیدها) به طور کلی به عنوان فاز تقویت کننده استفاده می شوند.

طبقه بندی رایج کامپوزیت های زمینه فلزی

نانو کامپوزیت پایه فلزی چیست؟

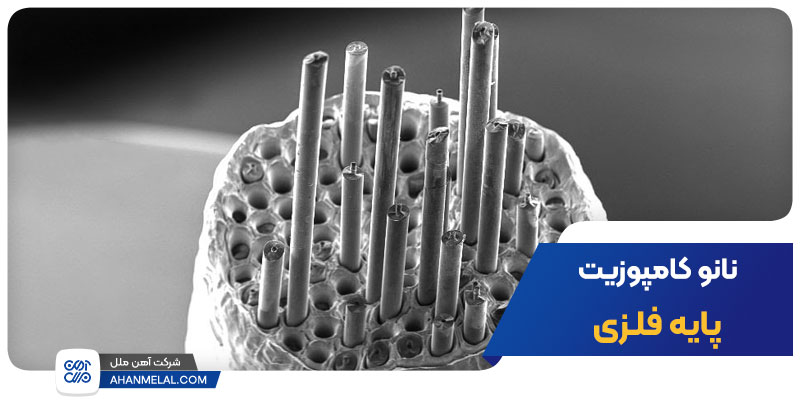

یکی از انواع کامپوزیت پایه فلزی که در بالا معرفی کردیم، نانو کامپوزیت پایه فلزی است. اخیراً علاقه و توجه بسیاری به تولید نانوکامپوزیت های زمینه فلزی به وجود آمده است. به همین دلیل قبل از توضیح بیشتر در مورد کامپوزیت زمینه فلزی، معرفی کوتاهی از این نوع کامپوزیت (نانو کامپوزیت زمینه فلزی) خواهیم داشت.

برای تولید نانو کامپوزیت ها، تقویت کننده ها در اندازه نانو (۱.۵ درصد حجم) به ماده فلزی اضافه می شوند. در واقع نانو کامپوزیت پایه فلزی یعنی کامپوزیت فلزی که در ماتریس پایه آن نانوذرات گنجانده شده است. به عنوان مثال یک نمونه نانو کامپوزیت پایه فلزی، نانوکامپوزیت های Al-SiC (آلومینیوم / سیلیسیم کربید) است. برای تولید نانوکامپوزیت های Al-SiC، پودر SiC در اندازه نانو (۱.۵ درصد حجم) به Al خالص اضافه می شود. یکی دیگر از انواع نانو کامپوزیت پایه فلزی، کامپوزیتهای زمینه فلزی نانولوله کربنی است که برای افزایش استحکام کششی و هدایت الکتریکی بالا در حال توسعه می باشد.

نکته: لازم است به این نکته توجه کنید که نانو کامپوزیت فلزی با کامپوزیت های پایه فلزی تقویت شده با ذرات میکرون متفاوت است. نانوکامپوزیت پایه فلزی را میتوان با افزودن کسرهای حجمی کوچک (≤۲٪) به دست آورد، اما برای کامپوزیتهای ماتریس فلزی تقویتشده با ذرات با اندازه میکرون، کسر حجم بالاتر (≫۱۰٪) ضروری است. (افزودن بیشتر تقویتکننده باعث تخریب خواص کامپوزیت میشود).

علاوه بر نانو کامپوزیت پایه فلزی، نانو کامپوزیت های دیگری نیز وجود دارد که آن ها را به بطور کلی می توان به صورت زیر معرفی کرد.

انواع نانو کامپوزیت ها

- نانوکامپوزیت زمینه سرامیکی

- نانوکامپوزیت زمینه فلزی

- نانوکامپوزیت زمینه پلیمری

- نانوکامپوزیت مغناطیسی

- نانوکامپوزیت مقاوم در برابر حرارت

به طور کلی تقویت کننده های با اندازه نانو، نقش عمدهای در بهبود خواص فیزیکی و مکانیکی کامپوزیت دارند. تولید نانوکامپوزیت ها در حال حاضر تحت آزمایش است و هنوز در سطح تحقیقاتی و در مقیاس آزمایشگاهی قرار داد. با این حال، جالب است بدانید نانو کامپوزیت ها در مقایسه با کامپوزیتهای دارای تقویتکنندههای میکرونی، خواص مکانیکی بهتری از خود نشان می دهند (با وجود اینکه نانوکامپوزیت ها از مقدار کمتری از تقویتکننده ها استفاده می کنند).

روش ساخت نانو کامپوزیت پایه فلزی

برای ساخت نانوکامپوزیت های زمینه فلزی می توان از هر دو روش ریخته گری و متالورژی پودر یا powder metallurgy (PM) استفاده کرد. تجربه نشان داده، استفاده از روش های PM توسط تولیدکنندگان مختلف موفقیت آمیز بوده است. همچنین از آن ها برای کاربردهای هوافضا نیز استفاده شده است. همچنین روش PM در مقایسه با روش های ریخته گری، منجر به تولید زیرساخت های یکنواخت و تولید مواد کامپوزیتی با کارایی بالا می شود.

کاربرد کامپوزیت زمینه فلزی

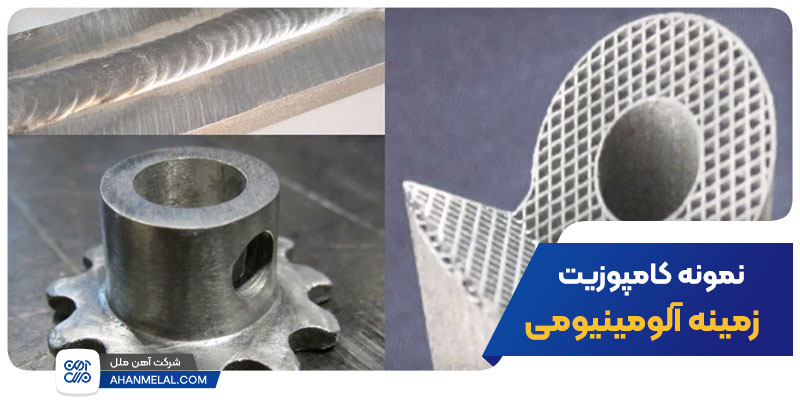

به دلیل تقاضای روز افزون برای کاهش مصرف انرژی به ویژه در صنعت خودروسازی، کامپوزیت های پایه فلزی محبوبیت پیدا کرده اند. به خصوص توسعه کامپوزیت های زمینه فلزی با ماتریس های فلزی سبک به دلیل خواص بهبود یافته همراه با کاهش وزن، توجه روزافزونی را به خود جلب کرده است. در همین راستا توسعه کامپوزیت های سبک بر پایه آلومینیوم را می توان یکی از راه حل های امیدوارکننده برای رفع مشکل مصرف انرژی معرفی کرد. تاکنون مطالعات گسترده ای برای تولید کامپوزیت های زمینه آلومینیومی انجام شده است و اکنون این کامپوزیت ها به صورت تجاری برای کاربردهای صنعتی متعددی تولید می شوند.

این ویژگی های منحصر به فرد کامپوزیت های زمینه فلزی را برای صنایع خودروسازی و هواپیماسازی که در آن کاهش وزن عامل حیاتی است، جذاب میکند. با وجود کاربرد کامپوزیت های زمینه فلزی در صنایع فوق، اما در کشورمان ایران به دلیل صرفه جویی در هزینه، از کامپوزیت های پلیمری استفاده می شود که کیفیت کم تری دارند.

نکته: به عنوان کاربرد نانو کامپوزیت پایه فلزی نیز می توان نانوکامپوزیتهای آلومینیومی را مثال زد. توسعه نانوکامپوزیتهای آلومینیومی، نیاز به توسعه مواد سبک وزن مناسب برای کاربردهای صنعتی و تجاری را برآورده میکند.

خواص کامپوزیت زمینه فلزی

کامپوزیت های زمینه فلزی می توانند نسبت استحکام به وزن، سختی و شکل پذیری بسیار بالاتری نسبت به مواد سنتی داشته باشند. کامپوزیت های زمینه فلزی معمولاً دارای رسانایی حرارتی و الکتریکی کمتر و مقاومت ضعیف در برابر تشعشعات هستند که استفاده از آنها را در محیط های خاص محدود می کند. همچنین گفتیم که بهترین و پرکاربردترین زمینه برای کامپوزیت ها، آلومینیوم و منیزیم است که این دو پایه نسبت به سایر فلزها، خواص منحصر به فردی دارند و از این خواص می توان به قابلیت ماشین کاری و ریخته گری اشاره نمود.

مقاومت پایین در برابر فرسایش، بزرگ ترین عیب این محصول است. کامپوزیت های فلزی در مقایسه با کامپوزیت های زمینه پلیمری ظرفیت گرمایی بالایی دارند. کامپوزیت های زمینه فلزی نسبت به کامپوزیت های زمینه سرامیکی از ظرفیت گرمایی پایین تری برخوردار هستند.

روش های ساخت کامپوزیت های زمینه فلزی

متداول ترین روش های تولید کامپوزیت زمینه فلزی عبارتند از:

۱- روش متالوژی پودر

در روش تولید کامپوزیت به روش متالوژی پودر، از کامپوزیت با الیاف ناپیوسته استفاده می شود. در ابتدای کار، تقویت کننده را با پودرهای مواد زمینه مخلوط می کنند و داخل قالب می ریزند و سپس با پرس کاری سرد اتصال را بهتر انجام می دهند.

در مرحله بعد، ذرات را تا زیر نقطه ذوب حرارت می دهند و نهایتا کامپوزیت تولید می شود. این روش راهی مطمئن برای تولید کامپوزیت زمینه فلزی است که از محبوبیت زیادی برخوردار است. لازم به ذکر است استفاده از متالوژی پودر برای تولید کامپوزیت، گران ترین روش تولید کامپوزیت زمینه فلزی است.

۲- روش مایع یا ریخته گری

در روش مایع یا ریخته گری، ذرات تقویت کننده، مذاب می شود و به شکل مکانیکی در داخل فلز پراکنده می شود. اغلب کامپوزیت های پایه فلزی، با این روش تولید می شوند. کامپوزیت دارای یک مایع با حالت آبکی است که در داخل قالب های مختلف ریخته می شود تا برای انجام مراحل نهایی آماده گردد.

مهم ترین مزیت روش مایع یا ریخته گری، تولید کامپوزیت با هزینه بسیار پایین است. از معایب این روش نیز می توان به عدم مرطوب کردن ذرات تقویت کننده به وسیله آلومینیوم مایع اشاره کرد.

۳- روش آلیاژسازی مکانیکی

یکی از مهم ترین روش های نانو کامپوزیت های زمینه فلزی، آلیاژسازی مکانیکی است. در این روش، ذرات نانو پودری را با هم آسیاب می کنند. پس از آن انتقال مواد بعد از تغییر شکل، شکست ذرات و جوش خوردن انجام می شود. اگر ذرات نانو پودر، ترکیب شیمیایی همسانی داشته باشند، بعد از عملیات اندازه ذرات کاهش پیدا می کند.

سخن پایانی

در علم مواد، منظور از کامپوزیتهای ماتریس فلزی یا کامپوزیت های زمینه فلزی (MMC)، یک ماده مرکب با الیاف یا ذرات پراکنده در یک زمینه فلزی مانند مس، آلومینیوم یا فولاد است. فاز ثانویه معمولاً یک سرامیک (مانند آلومینا یا کاربید سیلیکون) یا فلز دیگری است. کامپوزیت های زمینه فلزی معمولاً بر اساس نوع تقویت کننده طبقه بندی می شوند. از رایج ترین فلزاتی که برای تولید انواع کامپوزیت ها استفاده می شود می توان به آلومینیوم و منیزیم اشاره کرد.

کامپوزیت زمینه فلزی مدت بسیاری است که شناخته شده و مورد بررسی قرار گرفته اند، اما امروزه نوآوری های جدید و افزایش تقاضا برای مواد سبک وزن با کارایی بالا، آن ها را محبوب کرده است. مهم ترین فلزات مورد استفاده برای دستیابی به کامپوزیت های سبک وزن، آلومینیوم، منیزیم و تیتانیوم هستند.

کامپوزیت های زمینه فلزی، یکی از پرکاربردترین کامپوزیت هایی است که در صنایع مختلف استفاده می شود. این نوع کامپوزیت، در صنایع مختلف مانند صنعت خودروسازی و هوافضا کاربرد دارد.

سوالات متداول کاربرد کامپوزیت زمینه فلزی در صنعت

کامپوزیت زمینه فلزی چیست؟

برای تولید کامپوزیتهای زمینه فلزی یا MMC ( Metal Matrix Composite)، از یک قطعه فلزی مانند فلز آلومینیوم، برای زمینه استفاده میشود. به عنوان تقویت کننده نیز از الیافی مانند سیلیکون استفاده می گردد.

کاربرد کامپوزیت زمینه فلزی چیست؟

این نوع کامپوزیت در صنایع مختلفی مانند صنعت خودرو سازی و هوافضا کاربرد دارد.

کامپوزیت زمینه فازی با چه روش هایی تولید می شود؟

۱.روش متالوژی پودر ۲.روش مایع یا ریخته گری ۳.روش آلیاژسازی مکانیکی

انواع زمینه های کامپوزیت زمینه فلز کدام است؟

فلزهای زیادی به عنوان زمینه برای کامپوزیت ها استفاده می شود که هر فلز کاربرد و ویژگی های متفاوت دارد. انواع مختلف پایه های فلزی براساس نوع فلز زمینه عبارتند از: منیزیم، مس، آهن، تیتانیوم، آلومینیوم و نیکل.