فولاد خشکه هوایی چیست؟

فولاد خشکه هوایی که خواص فیزیکی و مکانیکی منحصر به فردی دارد، در برابر سایش از سختی و مقاومت بالایی برخوردار است. از این فولاد پر آلیاژ به عنوان ماده اولیه ابزار برش استفاده میشود. عمده کاربرد فولاد خشکه هوایی در ابزارهای برش صنعتی مانند دستگاههای فرز و تیغه های اره است.

جهت کسب اطلاعات جامعتر در رابطه با فولاد خشکه هوایی، همراهی خود را با آهن ملل ادامه دهید.

تاریخچه فولاد خشکه هوایی یا تندبر

اولین فولاد خشکه مدرن در سال ۱۸۶۸ توسط یک فلزکار انگلیسی تولید شد. این نوع فولاد خاص پس از آهنگری و سرد شدن، سختی بالایی به دست میآورد. محصول تولید شده که به طور گستردهای در ابزارهای مهندسی مورد استفاده قرار میگرفت، در همان سال ثبت اختراع شد. حدود چهار سال بعد، یعنی در سال ۱۸۷۰، شخص ساموئل آزبورن و شرکت شفیلد انگلیس، امتیاز لازم را برای تولید انبوه این نوع فولاد کسب نمود.

در آغاز قرن نوزدهم میلادی، بر روی فولاد تولید شده، آزمایشات متعددی توسط شرکت آمریکایی بتلِهِم (Bethlehem) در پنسیلوانیا صورت گرفت. طی آزمایشات به عمل آمده، مشخص شد که افزودن ۳/۸% کروم به ۸% تنگستن باعث افزایش مقاومت فولاد در دماهای بالا خواهد شد. در واقع با اعمال تغییرات آزمایشگاهی، فولاد جدیدی تولید شد که نام فولاد تندبر یا خشکه هوایی را بر روی آن گذاشتند.

معرفی فولاد خشکه هوایی

فولاد خشکه هوایی (HSS) که معادل انگلیسی آن High-Speed Steels به معنای فولاد تندبر است، از دستهی فولادهای پر آلیاژ محسوب میشود. از عناصر تشکیل دهنده ی این نوع فولاد می توان به کربن، کروم، تنگستن، مولیبدن، وانادیوم، آهن، سیلیکون، سولفور، فسفر و منگنز اشاره کرد.

| ردیف | عناصر | وزن در قالب درصد |

| ۱ | کربن | ۰.۷۸ – ۱.۰۵ |

| ۲ | کروم | ۳.۷۵ – ۴.۵۰ |

| ۳ | تنگستن | ۵.۵۰ – ۶.۷۵ |

| ۴ | مولیبدن | ۴.۵۰ – ۵.۵۰ |

| ۵ | وانادیوم | ۱.۷۵ – ۲.۲۰ |

| ۶ | آهن | Balance |

| ۷ | سیلیکون | ۰.۲۰ – ۰.۴۵ |

| ۸ | سولفور | حداکثر ۰.۳۰ |

| ۹ | فسفر | حداکثر ۰.۳۰ |

| ۱۰ | منگنز | ۰.۱۵ – ۰.۴۰ |

وجود این عناصر باعث شده است فولاد تندبر، در قیاس با فولادهای کربنی، مقاومت و استحکام بیشتری داشته باشد. در واقع فولاد HSS قادر است در دمای بالاتر هم بدون از دست دادن فرم یا سختی خود، دوام مناسب خود را حفظ کند. به همین علت است که این فولادها سختی خود را در دمای بیش از ۵۰۰ درجه سانتیگراد حفظ میکنند.

انواع فولاد خشکه هوایی

طبق اطلاعات جمع آوری شده توسط موسسه آهن و فولاد آمریکا (AISI)، با بیش از ۴۰ طبقهبندی جداگانه از فولاد خشکه هوایی سر و کار داریم. در واقع وقتی این میزان را با تعداد تولیدکنندگان داخلی ترکیب میکنیم، تعداد کل فولادهای ابزار پرسرعت از ۱۵۰ فراتر خواهد رفت. این سازمان چندین سال قبل یک سیستم طبقهبندی را برای فولادهای تندبر ارائه نمود. در این سیستم، فولادهای خشکه هوایی که تنگستن را به عنوان یکی از عناصر اصلی آلیاژی در خود دارند، در دسته ی T قرار می گیرند؛ آن دسته از فولادهایی هم که مولیبدن از عناصر اصلی تشکیل دهنده آن است، زیر مجموعه ی M خواهند بود.

در واقع فولادهای HSS به دو دسته تقسیم میشوند:

- فولادهای حاوی تنگستن

به دلیل وجود ۱۸ درصد آلیاژ تنگستن در فولادهای خشکه هوایی، آن ها را به عنوان فولادهای پایه تنگستن میشناسند.

- فولادهای حاوی مولیبدن

به فولادهای تندبری که در آنها از ۱۸ درصد آلیاژ مولیبدن استفاده شده باشد، فولادهای پایه مولیبدن گفته میشود.

فولادهای HSS پایه تنگستن در مقایسه با فولادهای HSS پایه مولیبدن کاربرد بیشتری دارند. همچنین فولادهای تندبر پایه مولیبدن به علت مقاومت کمی که دارند، از نظر قیمت ارزانتر هستند.

برای بهبود بخشیدن به خاصیت سختی در فولاد تندبر میتوان عنصر کبالت را به آن اضافه کرد. فولادهای HSS با دارا بودن سختی بین ۶۰ تا ۷۰ راکول، در دستهی سختترین فولادهای آلیاژی جای گرفتهاند.

کاربرد فولاد خشکه هوایی (تندبر)

فولاد خشکه هوایی در موارد زیر کاربردهای گسترده دارد:

- ابزارهای دنده تراشی و تیغههای تراش

- ابزارهای برش خاص و ابزارهای خانکشی

- دریلها، متههاو دستگاههای فرز

- تیغههای اره و سوهانها

- قلم تراشها

- صنایع قالب سازی و مهر زنی

- ابزارهای خراطی

- ابزارهای دستی و ابزارهای لبه تیز مانند چاقوی جیبی، چاقوی آشپزخانه و مته های حفاری

عملیات حرارتی فولاد تندبر

بر روی فولادهای خشکه هوایی یا تندبر یک سری عملیات حرارتی شامل موارد زیر صورت میگیرد:

- دمای آنیلینگ فولاد HSS

پس از این که انجام عملیات حرارت دهی فولادهای خشکه هوایی در دمای ۸۰۰ تا ۸۶۰ درجه سانتیگراد انجام گرفت، به آرامی در کوره خنک میشوند.

انجام این عملیات سبب ایجاد بیشترین میزان سختی بر روی فولاد تندبر میشود.

- تنش تسلیم

برای کاهش اعوجاج یا ناصافی فولاد در طول عملیات حرارتی، باید آن را به مدت یک ساعت در دمای ۶۰۰ تا ۶۵۰ درجه سانتیگراد حرارت داد و در هوای آزاد خنک کرد.

- فرجینگ

لازم به ذکر است که دمای آهنگری (فرجینگ) فولاد خشکه هوایی، ۹۰۰ تا ۱۱۰۰ درجه سانتی گراد است.

مزایای فولاد تندبر

از مزایای متعدد فولادهای خشکه هوایی (تندبر) می توان موارد زیر را برشمرد:

- دمای کاربرد بالای ۶۰۰ درجه سانتیگراد

- سرعت برش بالا

- استحکام زیاد (مقاومت بالا در برابر شکستگی)

- قابلیت خورد شدن مناسب در طول تولید

- قیمت نسبتا پایین

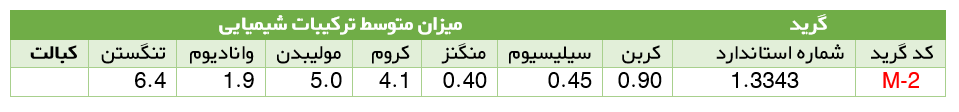

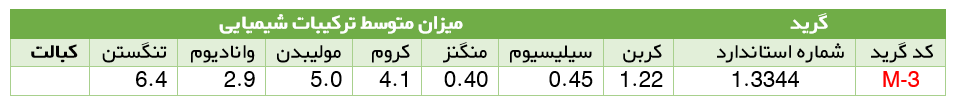

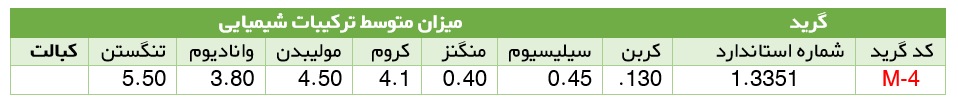

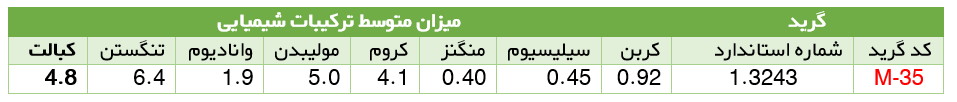

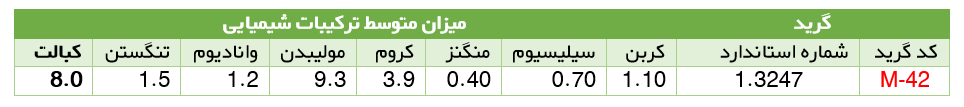

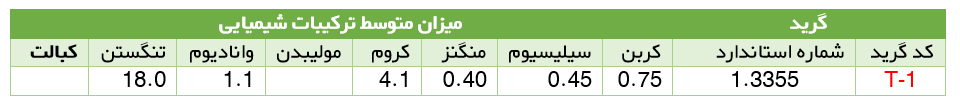

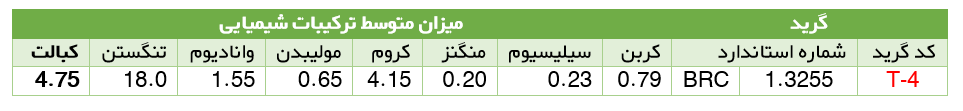

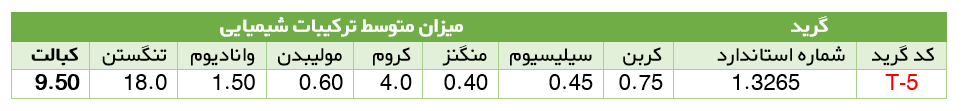

گریدهای فولاد خشکه هوایی

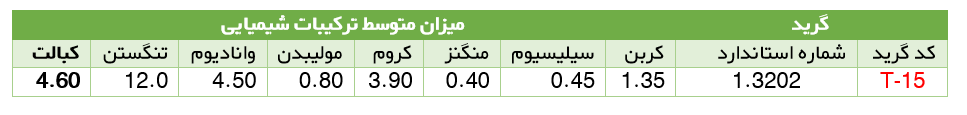

کاربردها: دستگاه های رزوه زنی، ، چاقوها، قلاویز، ابزارهای برش سرد، دستگاه های حدیده کاری، مته های حلزونی و مارپیچ

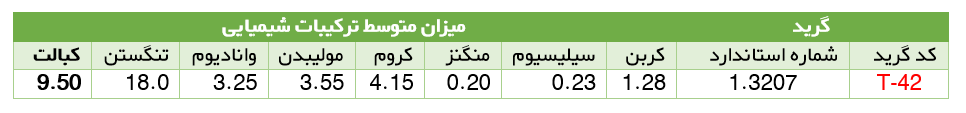

کاربردها: ابزار فرز و برقو زدن، قلاویز، ابزار برش، دستگاه های حدیده کاری

کاربردها: ابزارهای فرز و برقو، قلاویز

کاربردها: ابزار فرز و برقو، قلاویز، ابزار برش، دستگاه های حدیده کاری، دریل ها، ابزارهای در معرض تنش مکانیکی

کاربردها: ابزار فرز و برقو، قلاویز، ابزار برش، دستگاه های حدیده کاری، ابزارهای در معرض تنش مکانیکی

کاربردها: ابزار شیارکاری، دستگاه های سوراخکاری مارپیچ، ، دستگاه های رزوه کاری، قلاویزها

کاربردها: دستگاه های برش، چدن خاکستری، دستگاه های برش عظیم، دستگاه های شکل دهی ابزار

کاربردها: تیغه های چرخشی، پانچ ها، بهترین گرما سختی برای فولادهای آستنیت

کاربردها: ابزار پرداخت کاری، قلاویز، ابزار برش، دستگاه های حدیده کاری، ابزارهای در معرض تنش مکانیکی

کاربردها: ابزارهای فرزکاری و پرداخت کاری که نیاز به ماکزیمم طول عمر باشد، ابزارهای کار با چوب

جمع بندی

فولاد خشکه هوایی یا تندبر (HSS) زیرمجموعهای از فولادهای ابزار است که معمولاً به عنوان مواد ابزار برش مورد استفاده قرار میگیرد. اغلب از این نوع فولاد در تیغههای اره برقی و مته ها استفاده می شود. این ابزار نسبت به ابزارهای قدیمی فولادی با کربن بالا که در گذشته مورد استفاده قرار میگرفتند، برتری دارد؛ زیرا میتواند دمای بالاتر را بدون از دست دادن حالت (سختی) خود تحمل کند.

فولاد خشکه هوایی چیست؟

فولاد خشکه هوایی یا فولاد تندبر، از فولادهای پر آلیاژ محسوب میشود که از کربن، کروم، تنگستن، مولیبدن، وانادیوم، آهن، سیلیکون، سولفور، فسفر و منگنز تشکیل شده است.

فولادهای خشکه هوایی به چند دسته تقسیم میشود؟

فولادهای خشکه هوایی به دو دسته حاوی تنگستن و حاوی مولیبدن تقسیم می شوند.

از مزایای فولاد تندبر به چه مواردی میتوان اشاره کرد؟

از مزایای این نوع فولاد می توان دمای کاربرد بالای ۶۰۰ درجه سانتیگراد، سرعت برش بالا، استحکام زیاد، قابلیت خورد شدن مناسب و قیمت نسبتا پایین را نام برد.