نکات جوشکاری انواع لوله فولادی

جوشکاری لوله فولادی به دلیل ایحاد خط پیوسته لوله یا اتصال قطعات فلزی به لوله، اهمیت دارد. روشهای مختلفی برای جوشکاری انواع لوله فولادی از لوله گالوانیزه تا کربن استیل، استنلس استیل و … وجود دارد که هر کدام مزایا و معایبی دارند. همچنین هر کدام از این روشها تحت تاثیر موقعیت لوله و حالات جوشکاری، به مهارت خاصی نیاز خواهند داشت. قبل از شروع عملیات جوشکاری، قسمتی از لوله که قرار است جوش داده شود، باید کاملا تمیز شود تا زنگ زدگی، روغن یا سایر آلایندهها از بین برود. سپس با توجه به نوع لوله فولادی، ضخامت و موقعیت آن از روشها و نکاتی که در این مقاله بیان میکنیم، استفاده میشود.

نسخه صوتی مقاله جوشکاری لوله فولادی

اهمیت و دلایل جوشکاری لوله فولادی

جوشکاری لوله فولادی یکی از بهترین و بادوامترین روشهای اتصال در لولهها است. انواع جوشکاری لوله های فولادی شامل جوشکاری قوسی با فلز پوششدار یا گاز محافظ، جوشکاری توپودری و زیرپودری و جوشکاری گاز خنثی میباشد.

مهمترین دلایل جوشکاری لوله های فولادی شامل نصب اتصالات لولهها، محکم کردن لولهها به سازهها، اتصال اجزای فلزی به لوله و ایجاد خط پیوسته لوله است.

برای اجرای جوشکاری حرفهای باید دو جنبه کلیدی را در نظر گرفت. اول اطمینان از کیفیت اتصالات و دوم اطمینان از موقعیت مناسب آنها. رعایت این دو اصل به خصوص در مواردی که از انواع لوله فولادی برای انتقال نفت، گاز، مواد شیمیایی و آب استفاده میشود، ضروری است.

# حتما بخوانید

استاندارد جوشکاری لولههای فولادی

استانداردهای ملی و بینالمللی بسیاری برای جوشکاری لوله های فولادی وجود دارد که در آن انواع، نکات و دستورالعملهای جوشکاری لوله فولادی بیان شده است. یکی از این استانداردها و روشهای معرفی شده در آن را در ادامه مشاهده میکنید.

استاندارد ملی ایران شماره ۱۰۴۴۵ (طبق استاندارد EN 24063)

انواع روشهای «جوشکاری لب به لب لوله های انتقال، انجام شده در کارگاه در خشکی یا در دریا» شامل موارد زیر میشود:

- جوشکاری قوسی با الکترود فلزی روکشدار

- جوشکاری قوسی با الکترود فلزی سیمی توپودری بدون گاز محافظ

- جوشکاری قوسی زیر پودری با الکترود سیمی

- جوشکاری قوسی با الکترود فلزی تحت حفاظ گاز – MIG-Welding

- جوشکاری قوسی با الکترود فلزی توپودری تحت حفاظ گاز – MAG-Welding

- جوشکاری قوسی با الکترود فلزی سیمی توپودری با گاز محافظ

- جوشکاری قوسی با الکترود تنگستن تحت حفاظ گاز – TIG-Weldin

سایر روشهای جوشکاری مذابی برای مثال جوشکاری قوسی با الکترود سیمی فلزی با توافق انجام میشود.

انواع جوشکاری لوله فولادی

اگر میخواهید با موثرترین روشهای جوشکاری لوله آشنا شوید، اینجا ۵ طریقه جوشکاری لوله فلزی را معرفی کردهایم.

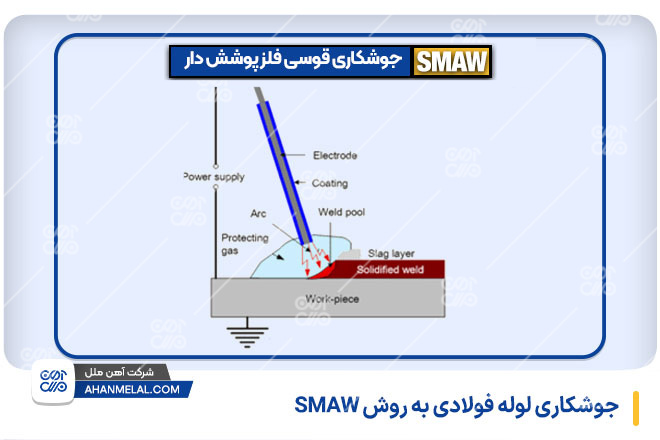

۱- جوشکاری قوسی فلز پوششدار (SMAW)

در جوشکاری لوله آهنی (فولادی) اغلب از روش جوشکاری قوس فلزی پوششدار (جوش برق) استفاده میکنند. در این روش که یک فرایند جوشکاری دستی است، از یک الکترود برای تولید قوس الکتریکی استفاده میشود. این الکترود یک میله فلزی پوششدار مصرفشوند است که در حین جوشکاری ذوب میشود.

معمولا از این روش برای اتصال لوله در حالتهایی با دسترسی کم و یا برای جوشکاری لوله های سایز بالا و ضخیمتر استفاده میشود.

جوشکاری قوسی فلز پوششدار برای جوشکاری انواع لوله کربن استیل (فولاد کربنی)، لوله استنلس استیل و چدن قابل استفاده است.

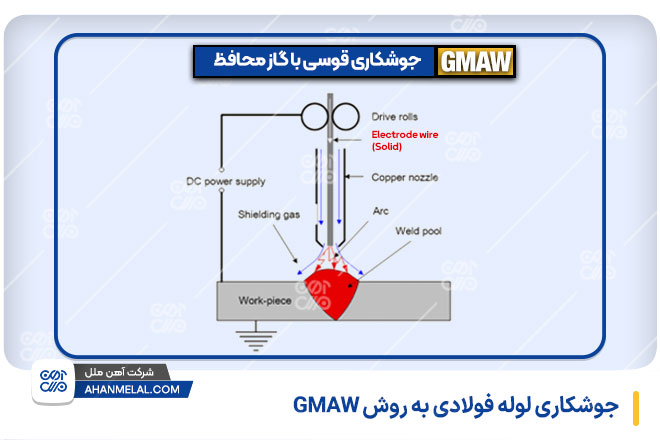

۲- جوشکاری قوسی با گاز محافظ (GMAW)

یکی از روشهای جوشکاری لوله، فرایند جوشکاری قوسی با سیم جوش پیوسته است. این روش برای جوشکاری لوله های فولادی محبوبیت دارد، زیرا استفاده از آن آسان است و جوش باکیفیت تولید میکند.

در جوشکاری لوله با روش GMAW با برقراری قوس الکتریکی میان الکترود و قطعه کار، لوله فلزی گرم شده و باعث ذوب و اتصال لوله میشود.

جوشکاری انواع لوله فولادی مانند لوله فولاد کربنی، لوله استیل (استنلس استیل)، لوله فولاد کم آلیاژ و همچنین لوله آلومینیومی با استفاده از این روش قابل اجرا است.

نکته: قبلا به جوشکاری GMAW، جوشکاری MIG (جوشکاری با فلز گاز خنثی (گاز آرگون)) نیز گفته میشد، اما به دلیل ابداع روشهایی برای استفاده از گازهای CO2 و O2 به جای گاز خنثی، عبارت GMAW جایگزین عبارت MIG شده است.

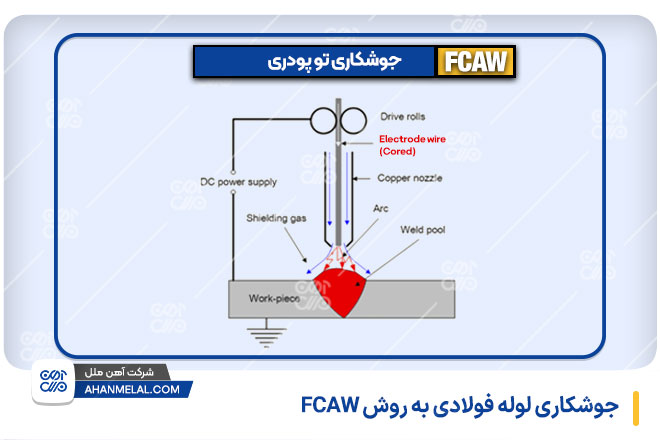

۳- جوشکاری توپودری (FCAW)

جوشکاری FCAW یا جوشکاری قوس هسته شار یک روش خاص برای جوشکاری لوله های فولادی است که از یک الکترود لولهای پر از شار (یک سیم جوش توپودری) به جای الکترود جامد استفاده میکند. شار از ناحیه جوشکاری شده در برابر آلودگی جوی محافظت میکند.

این روش میتواند به دو صورت اتوماتیک یا نیمه اتوماتیک انجام شود. روش جوشکاری FCAW شبیه جوشکاری با گاز محافظ (GMAW) است و به جای الکترود روکشدار از سیم جوش تو پودری (فلاکس) استفاده میکند.

این روش جوشکاری همه کاره برای جوشکاری لوله استیل، فولاد کربنی و فولاد کم آلیاژ نیز مناسب است. مخصوصا برای جوشکاری لولههایی با دیوارههای ضخیمتر یا آنهایی که به نرخ رسوب بالاتر نیاز دارند، روش مناسبی است.

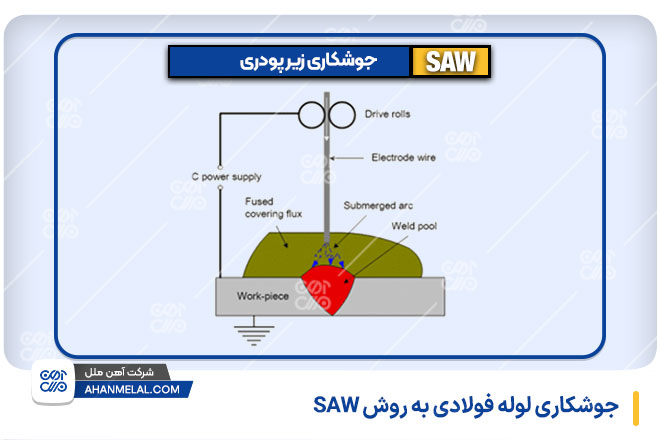

۴- جوشکاری زیر پودری (SAW)

جوشکاری زیرپودری معمولا برای جوشکاری لوله های فولادی کم آلیاژ و فولاد کربنی استفاده میشود. روش صحیح جوشکاری لوله در حالت SAW، ایجاد قوس الکتریکی توسط الکترود لخت، زیرِ پودری است که روی درز لوله ریخته شده است. پودرها از حوضچه مذاب در مقابل گازهای هوا محافظت کرده و به تمیزی فلز جوش کمک میکنند و همچنین خواص شیمیایی فلز جوش را بهبود میبخشد.

جوشکاری زیر پودری لوله میتواند با کمترین مداخله اپراتور، معمولاً به صورت اتوماتیک، جوشهایی باکیفیت و سرعت نسبتا بالا تولید کند.

جوشکاری لوله های فولادی با این روش برای لولههایی با قطر، ضخامت و طولهای مختلف قابل استفاده است. همچنین در صنعت لولهسازی که به جوشکاری درزهای بلند و مستقیم نیاز دارد، تکنیک زیرپودری بسیار ایدهآل است.

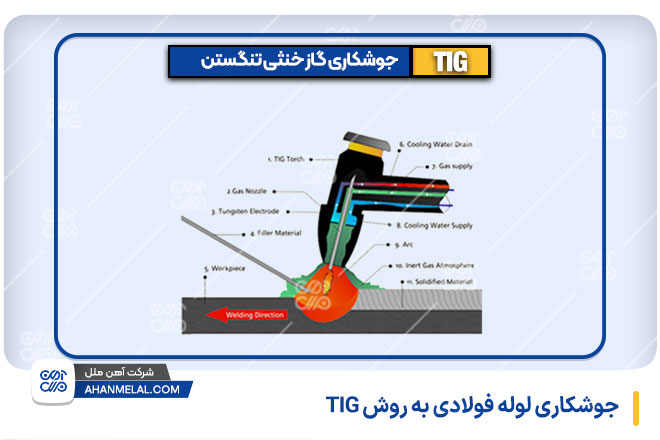

۵- جوشکاری گاز خنثی تنگستن (TIG)

جوشکاری با گاز خنثی تنگستن (TIG) در ایران با نام جوشکاری تیگ یا جوشکاری آرگون (به دلیل استفاده از گاز آرگون در این فرایند) شناخته میشود. جوشکاری تیگ معمولا برای جوشکاری لوله استیل و لوله آلومینیوم و سایر مواد غیر آهنی کاربرد دارد.

جوشکاری TIG به یک منبع انرژی جریان ثابت و یک گاز خنثی مانند آرگون یا هلیوم برای محافظت از ناحیه جوش در برابر آلودگی جوی نیاز دارد. جوشکاری لوله تیگ یک فرآیند جوشکاری دقیق و کنترل شده است به طوری که مزایای اصلی جوشکاری تیگ لوله توانایی آن در تولید جوش تمیز و دقیق با حداقل اعوجاج حرارتی است. همچنین میتواند مواد شکننده را جوش دهد و برای جوشکاری لوله نازک و ضخامت کم مناسب است.

انواع موقعیت جوشکاری لوله (حالت های جوشکاری لوله)

منظور از حالات جوشکاری لوله، نحوه قرارگیری لوله، موقعیت جوشها و حرکت دست در جوشکاری لوله است که ممکن است افقی، عمودی، صاف، سربالا یا سرپایین باشد. در بسیاری از موارد نمیتوان تمام جوشها را در موقعیت ساده افقی/مسطح اعمال کرد و ممکن است به سایر حالات جوشکاری لوله نیاز داشته باشید. همچنین تعیین موقعیت جوشکاری برای طراحی و آماده کردن تجهیزات لازم است.

به طور کل چهار موقعیت جوشکای لوله وجود دارد:

- موقعیت PA یا 1G

- موقعیت PC یا 2G

- موقعیت PF یا 5G

- موقعیت 6G یا H-L045 (رو به بالا) / J-L045 (رو به پایین)

جوشکاری 1G سادهترین و 6G سختترین حالت است. در نتیجه جوشکاری که دارای مدرک 1G است نمیتواند جوشکاری 2G، 5G یا 6G را انجام دهد. اما افرادی که دارای گواهینامه 6G هستند، واجد شرایط انجام هر گونه حالت جوشکاری دیگری نیز هستند.

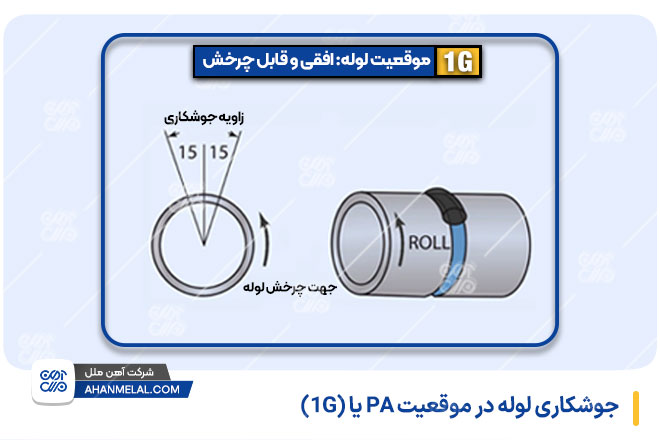

۱- جوشکاری لوله در موقعیت PA یا (1G)

جوشکاری PA موقعیتی است که لوله افقی است و قابلیت چرخش دارد. جوشکار از بالا به لوله تسلط داشته و جوش به صورت تخت انجام میشود. جوشکاری لوله فولادی 1G سادهترین و متداولترین حالت جوشکاری است که جوشی کامل و یکنواخت ایجاد میکند.

۲- جوشکاری لوله در موقعیت PC یا (2G)

هنگام جوشکاری PC ، که به عنوان جوش 2G نیز شناخته میشود، لوله در حالت ایستاده قرار دارد و میتواند ثابت باشد یا قابلیت چرخیدن داشته باشد، اما حالت جوش افقی است. در صورت ثابت بودن لوله، جوشکار در امتداد محور Y دور لوله میچرخد. حرکت دست در جوشکاری لوله در حالت pc از پهلو و اغلب با روش پشت دستی (چپ به راست) است.

در موقعیت 2G جوشکاری لوله، جوشکار باید زاویه الکترود را به صورت ثابت حفظ کند. همچنین سرعت عمل جوشکار، قدرت کنترل بالا و استقامت فیزیکی خوب برای کنترل فرایند در مدت طولانی، ضروری است.

۳- جوشکاری لوله در موقعیت PF یا (5G)

این حالت مشابه حالت 1G است با این تفاوت که لوله قابلیت چرخش ندارد. یعنی در جوشکاری 5G لوله به صورت افقی و ثابت قرار میگیرد. حرکت دست در جوشکاری لوله در حالت 5G به صورت عمودی (به سمت بالا یا به سمت پایین) است. این روش به چرخش لوله که در برخی کاربردها دشوار یا غیرممکن است، نیاز ندارد.

روش 5G برای حفظ زاویه مناسب الکترود، شکل نقطه جوش، جلوگیری از پاشش جوش و اطمینان از نفوذ مناسب جوش به مهارت بالای جوشکار نیاز دارد.

۴- جوشکاری لوله در موقعیت H-L045 یا (6G)

جوشکاری H-L045 پیچیدهترین روش برای جوش دادن لولههای شیبدار است. این لولهها به طور معمول زاویه ۴۵ درجه فیکس نسبت به محور افقی یا عمودی دارند. این روش به تخصص بسیار بالاتری نسبت به روش قبلی (5G) نیاز دارد، زیرا لازم است جوشکار در عین حفظ موقعیت لوله، در اطراف لوله نیز حرکت کند.

حرکت دست در جوشکاری لوله 6G به دو صورت است: اگر در موقعیت H-L045 انجام شود، جوش به سمت بالا و اگر از موقعیت J-L045 استفاده شود، جوشها باید رو به پایین باشند.

برای جوشکاری لوله در موقعیت 6G، جوشکار باید مهارت بالایی در حفظ زاویه الکترود و جلوگیری از پاشش جوش داشته باشد. همچنین با توجه به زاویه لوله، جوشکار باید از تاثیر گرانش بر حوضچه مذاب جلوگیری کند.

چرا به حالات جوشکاری لولهها اهمیت میدهیم؟

موقعیت جوش یکی از متغیرهایی است که تاثیر مستقیمی بر کیفیت جوشکاری لولهها میگذارد. به نحوی که برای هر موقعیت، متخصصین جوشکار باید گواهینامه دریافت کرده باشد. به طور مثال اگر متخصص جوشکاری دارای گواهینامه جوشکاری در موقعیت 1G باشد، مجاز به جوشکاری لوله در موقعیتهای سختی مانند 6G نیست، اما اگر گواهینامه 6G داشته باشد میتواند در موقعیت 1G نیز جوشکاری کند.

پاس جوش در جوشکاری لوله فولادی چیست؟

پاس جوش یا weld pass به معنی مقدار الکترود مصرفی یا غیر مصرفی در نقطه اتصال جوشکاری است. جوشکاری لوله به چندین پاس متوالی برای اتصال کامل و قوی نیاز دارد. چهار پاسی که معمولا در جوشکاری لوله استفاده میشود شامل موارد زیر است:

- پاس ریشهای (root pass)

- پاس گرم (hot pass)

- پاس پرکننده (fill-up pass)

- پاس تقویت کننده (capping pass)

آموزش جوشکاری لوله فولادی

تا اینجا با انواع روشها و انواع حالت های جوشکاری لوله آشنا شدیم. بیایید جوشکاری در حالات و موقعیتهای پرکاربرد را بیاموزیم.

۱- جوشکاری لوله در موقعیت افقی ثابت

در جوشکاری ثابت لوله، نباید حین عملیات، لوله جابهجا شود. در این روش باید چهار گام زیر را دنبال کنید:

- اگر سطح مقطع لوله را به شکل ساعت در نظر بگیریم، جوشکاری را از موقعیت ساعت ۶ شروع کنید یا به موقعیت ساعت ۳ برسید.

- دوباره از موقعیت ساعت ۶ شروع و این بار به موقعیت ساعت ۹ جوشکاری کنید.

- در مرحله بعد از ساعت ۳ به ۱۲ جوشکاری کنید.

- در مرحله آخر نیز از ساعت ۹ به ۱۲ بروید.

تعداد پاس جوشها در این روش به ضخامت لوله بستگی دارد.

جدول پاس جوش بر اساس ضخامت لوله

| تعداد پاس جوش | ضخامت لوله (سانتیمتر) |

| ۱ | ۰.۱ – ۰.۹۵ |

| ۲ | ۰.۹۵ – ۱.۵۹ |

| ۳ | ۱.۵۹ – ۲.۲۲ |

| ۴ | ۲.۲۲ – ۲.۸۷ |

۲- جوشکاری لوله در موقعیت افقی متحرک

در این وضعیت لوله در موقعیت افقی است و قابلیت چرخش دارد. این روش برای لولههایی با ضخامت کم مناسب است.

برای جوشکاری لوله افقی سه نقطه A، B، C را به ترتیب در نظر بگیرید.

جوشکاری را ابتدا از نقطه C که بالاترین نقطه است شروع و به سمت نقطه B بروید.

سپس لوله را در جهت عقربههای ساعت بچرخانید تا به نقطه C بازگردید و مجدد جوشکاری را به سمت B انجام دهید.

زمانی که از نقطه B گذشتید، جوشکاری را به سمت نقطه A ادامه دهید.

۳- جوشکاری لوله در موقعیت عمودی

در جوشکاری لوله عمودی ابتدا چند خال جوش ایجاد میکنیم تا دو لوله (یا لوله و قطعه دوم) در جای خود ثابت بمانند. سپس جوشکاری را بین نقطه جوشها کامل میکنیم.

نکات جوشکاری لوله های فولادی (استیل، گالوانیزه، کربن استیل و …)

در جوشکاری لولههای مختلف فولادی با توجه به نوع فولاد به کار رفته در ساخت لوله، پوشش لوله و … نکات و شرایط جوشکاری خاصی به وجود میآید که باید آنها را رعایت کرد.

۱- نکات جوشکاری لوله کربن استیل (فولاد کربنی)

برای جوشکاری لوله کربن استیل، از سه روش اصلی استفاده میشود: MIG، TIG و جوشکاری قوسی الکترود پوششدار (SMAW).

روش MIG برای جوشکاری بدون نقص مناسبتر است، اما در جوشکاری فولادهای پُرکربن باید از حرارت پایین و الکترود قطر کم استفاده کرد تا از ترک جلوگیری شود. جوشکاری قوسی بیشتر برای قطعات ضخیمتر به کار میرود و در آن باید از الکترودهای کم هیدروژن استفاده کرد. جوشکاری TIG نیز برای قطعات نازکتر انتخاب میشود.

جزئیات بیشتر در مورد جوشکاری این نوع لوله فولادی و به طور کل آشنایی با لوله کربن استیل را میتوانید در مقاله لوله کربن استیل بخوانید.

# حتما بخوانید

۲- نکات جوشکاری لوله فولادی گالوانیزه

جوشکاری لوله گالوانیزه، به دلیل به وجود یک پوشش از جنس روی (Zn)، اغلب با حساسیتهای زیادی همراه است و انجام آن نیاز به ظرافت دارد تا لایه رویاندود، کمتر دچار آسیب شود.

برای جوشکاری لوله فولادی گالوانیزه، ابتدا باید پوشش گالوانیزه در محل جوش، با استفاده از سنبادهزنی حذف شود تا از آسیبهای ناشی از آن جلوگیری شود. سپس باید روش جوشکاری مناسب را طبق استانداردها انتخاب کرد. بعد از جوشکاری، برای ترمیم پوشش گالوانیزه در نواحی آسیبدیده، میتوان از اسپری روی یا رنگهای حاوی ذرات روی استفاده کرد. همچنین برای جلوگیری از خوردگی در محل جوش، استفاده از الکترودهای فولاد ضد زنگ توصیه میشود تا حفاظت کاتدی در برابر رطوبت فراهم شود و از خوردگی جلوگیری گردد.

۳- نکات جوشکاری لوله مانیسمان (لوله فولادی بدون درز)

فرآیند جوشکاری لوله بدون درز فولادی (به طور مثال لوله بدون درز A53) شامل سه مرحله پیشگرم کردن، عملیات جوشکاری و عملیات حرارتی پس از جوش میشود.

قبل از شروع جوشکاری، پیش گرم کردن لوله به مدت ۳۰ دقیقه و کنترل دما در این مدت لازم است. زمان جوشکاری لولههای مانیسمان، باید جوشها به صورت متقارن باشند.

جوشکاری مقاومتی الکتریکی (ERW)، جوشکاری زیر پودری (SAW)، جوشکاری قوسی با قوس محافظ (GMAW/MIG) و جوشکاری با گاز خنثی تنگستن (GTAW/TIG) از جمله فرآیندهای جوشکاری متداول قابل استفاده برای لولههای فولادی بدون درز هستند.

فرآیندهای پس از جوش مانند کوئنچ کردن در عرض ۱۲ ساعت و پرداخت، از عیوب سطحی جلوگیری میکند.

۴- نکات جوشکاری لوله استنلس استیل

در جوشکاری لوله استیل (استنلس استیل)، باید از حرارت بیش از حد جلوگیری کرد تا خواص فلز تغییر نکند. همچنین انتخاب الکترود مناسب با ترکیب صحیح فلزِ پایه ضروری است.

برای این منظور معمولاً از الکترودهایی با ترکیب کروم و نیکل استفاده میشود. برای پیشگیری از ترکخوردگی نیز، باید فرآیند جوشکاری لوله های استیل دقیقاً کنترل شود تا تنشهای داخلی کاهش یابند.

۵- نکات جوشکاری لوله آلومینیومی

یکی از چالشهای جوشکاری آلومینیوم، وجود لایه اکسیدی Al2O3 بر روی سطح آن است. این لایه بسیار مقاوم بوده و دمای ذوب آن حدود ۲۰۵۰ درجه سانتیگراد است، در حالی که دمای ذوب آلومینیوم تنها ۶۶۰ درجه سانتیگراد میباشد. برای جوشکاری صحیح آلومینیوم، باید این لایه برداشته شود. سه روش برای این کار وجود دارد: ۱- ماشینکاری ۲- استفاده از مواد خورنده ۳- استفاده از روشهای جوشکاری خاص که این لایه را برمیدارند. اگر این لایه برداشته نشود، در حین جوشکاری بر اثر تلاطم مذاب، لایه شکسته و در داخل مذاب گیر میافتد و در فرایند جوشکاری اختلال ایجاد میکند.

سخن آخر

روشهای مختلفی برای جوشکاری لولههای فولادی وجود دارد. جوشکاری SMAW که با الکترود روکشدار انجام میشود، جوشکاری GMAW که سرعت و کیفیت را ترکیب میکند، جوشکاری FCAW برای لولههای ضخیم و جوشهای پرقدرت، جوشکاری SAW که با دقت جوشهای بینقص تولید میکند و در نهایت جوشکاری TIG که با ظرافت و دقت خود، جوشکاری را به یک هنر تبدیل میکند. هرکدام از این روشها کاربردهای خاصی دارند که دانستن جزئیاتشان به همراه حالات جوشکاری و ترفند جوشکاری لولههای مختلف، میتواند مهارت شما را برای جوشکاری لوله آهنی (فولادی) افزایش دهد.