نورد تیرآهن چیست؟ معرفی ۴ روش نورد تیرآهن

هر دو نوع تیرآهن هاش و آی از طریق فرآیندی به نام نورد تولید می شوند. نورد تیرآهن، شامل گرم کردن فولاد، عبور دادن آن از بین غلتک ها و شکل دهی فولاد است. علاوه بر تولید، از نورد تیرآهن برای خمکاری و شکل دهی تیرآهن نیز استفاده می شود. نورد تیرآهن به دو روش گرم و سرد قابل انجام است. اگر می خواهید با هر کدام از روش های نورد سرد و نورد گرم تیرآهن، فرآیند نورد تیرآهن به صورت مرحله به مرحله و کاربرد تیرآهن های نوردشده آشنا شوید، این مقاله کوتاه و جامع را از دست ندهید.

نسخه صوتی مقاله نورد تیرآهن چیست؟

| آهن ملل | ویژگی ها | |

|---|---|---|

| ۱ | نام فرآیند | نورد تیرآهن (Beam Rolling) |

| ۲ | تعریف | عبور فولاد از بین غلتکهای نورد به منظور تولید تیرآهن و یا عبور تیرآهن از بین غلتکهای نورد برای شکل دهی به تیرآهن |

| ۳ | انواع بر اساس دمای نورد | – نورد گرم تیرآهن – نورد سرد تیرآهن |

| ۴ | انواع بر اساس نتیجه حاصل از نورد | – نورد تیرآهن برای تولید تیرآهن – نورد تیرآهن برای خمکاری و شکلدهی تیرآهن |

نورد چیست؟

به فرآیند شکل دهی و کاهش ضخامت شمش فولادی برای تبدیل آن به مقاطع مختلف، نورد می گویند. عملیات نورد با استفاده از غلتک های مختلف و به دو روش گرم و سرد انجام می شود. عملیات نورد، نه تنها برای ساخت محصولات فولادی مانند تیرآهن، میلگرد و … استفاده می شود، بلکه برای خم کردن، شکل دهی و پرداخت محصولات نیز کاربرد دارد. انواع نورد و روش انجام آن، دستگاه های نوردکاری، مقایسه نورد گرم و سرد و جزئیات دیگر را در مقاله زیر بخوانید. در ادامهی این مقاله، اختصاصا نورد تیرآهن را بررسی می کنیم.

# حتما بخوانید

نورد تیرآهن چیست؟

نورد تیرآهن برای تولید این محصول با گرم کردن شمش فولادی، عبور دادن آن از بین غلتک ها و شکل دهی فولاد انجام می شود. سپس زمانی که فولاد به شکل تیرآهن درآمد، به طول مشخص بریده شده و بعد از کنترل کیفیت از خط تولید تیرآهن خارج می شود.

لازم است بدانید، علاوه بر تولید، از نورد تیرآهن برای خمکاری و شکل دهی تیرآهن نیز استفاده می شود. نورد تیرآهن برای تولید این محصول به هر دو روش گرم و سرد قابل انجام است، اما نورد تیرآهن برای خمکاری و شکل دهی به صورت سرد انجام می شد.

تاریخچه نورد تیرآهن

اگرچه در اوایل قرن چهارم میلادی از نورد سرد فلزات غیرآهنی بهصورت پراکنده استفاده می شد، اما اولین تجربه نورد تیرآهن در سال ۱۸۴۹ اتفاق افتاد. در آن زمان، ساخت اولین تیرآهن I با استفاده از نوردِ یک تکه آهن فرفورژه توسط آلفونس هالبو در بلژیک به ثبت رسید.

در ادامه و با پیشرفت تکنولوژی، در اواسط قرن ۲۰ شرکت فولاد Bethlehem در پنسیلوانیای آمریکا، خود را به یکی از مهمترین سازندگان فولاد ساختمانی از جمله نورد تیرآهن بال پهن تبدیل کرد. محصولات این شرکت، بیشتر در ساخت پل و آسمانخراشهای آمریکا استفاده می شدند.

امروزه نیز نورد تیرآهن با روش های زیر و در اکثر کشورها توسط کارخانه های تولیدکننده مقاطع فولادی انجام می شود.

انواع نورد تیرآهن

به طور کل، نورد تیرآهن برای اهداف تولید و یا شکل دهی به تیرآهن انجام می شود. برای رسیدن به این اهداف نیز از نورد گرم یا نورد سرد استفاده می کنند. در همین راستا نورد تیرآهن را می توان به انواع زیر دسته بندی کرد:

نورد تیرآهن بر اساس دمای نورد

اگر هنگام عبور از غلتک های نورد، دمای تیرآهن بالا باشد (به طوری که فولاد، حالت مومسانی به خود بگیرد) به فرآیند نورد، نورد گرم می گویند؛ اما اگر نورد در دمای اتاق (دمای پایین) انجام شود، به آن نورد سرد می گویند.

۱- نورد گرم تیرآهن

در نورد گرم تیرآهن، شمش های فولادی در کوره به دمای ۱۰۰۰ تا ۱۲۵۰ درجه سانتی گراد می رسند، این کار باعث شکل پذیری بالای فولاد خواهد شد. سپس، نورد در چند مرحله روی فولاد داغ انجام شده و فولاد به شکل تیرآهن در می آید.

از مزایای تیرآهن نورد گرم، سهولت تولید و ارزان تر بودن آن نسبت به تیرآهن نورد سرد است.

۲- نورد سرد تیرآهن

در این روش، شمش یا تیرآهنی که نورد می شود، دمای پایین در حد دمای محیط دارد. در نورد سرد، تیرآهن با ابعاد کوچک قابل تولید است. همچنین از نورد سرد برای شکل دهی تیرآهن بعد از تولید استفاده می کنند.

اگرچه نورد سرد گرانتر از نورد گرم است و فشار زیادی به غلتک ها وارد می کند، اما استحکام و دوام تیرآهنی که با نورد سرد تولید می شود بیشتر است.

نورد تیرآهن بر اساس نتیجه حاصل از نورد

نوردکاری تیرآهن بر اساس نتیجهی حاصل از نورد را می توان به دو نوع زیر تقسیم کرد:

- نورد تیرآهن برای تولید تیرآهن

- نورد تیرآهن برای خمکاری و شکل دهی به تیرآهن

۱- نورد تیرآهن برای تولید تیرآهن

اول از همه باید بدانید دو روش کلی و استاندارد برای تولید تیرآهن وجود دارد.

- تولید تیرآهن به دو صورت نورد گرم و نورد سرد

- تولید تیرآهن با استفاده از جوشکاری یا گاهی اوقات پرچ کردن ورق های فولادی

فرآیند نورد برای تولید تیرآهن را در ادامه، بیشتر بررسی می کنیم تا با جزئیات نورد کاری تیرآهن آشنا شوید؛ اما برای آشنایی با دیگر روش های ساخت تیرآهن، مانند جوشکاری، پرچ، پیچ و مهره کردن و … مقاله انواع روش تولید تیرآهن را بخوانید.

# حتما بخوانید

فرآیند نورد تیرآهن برای تولید تیرآهن

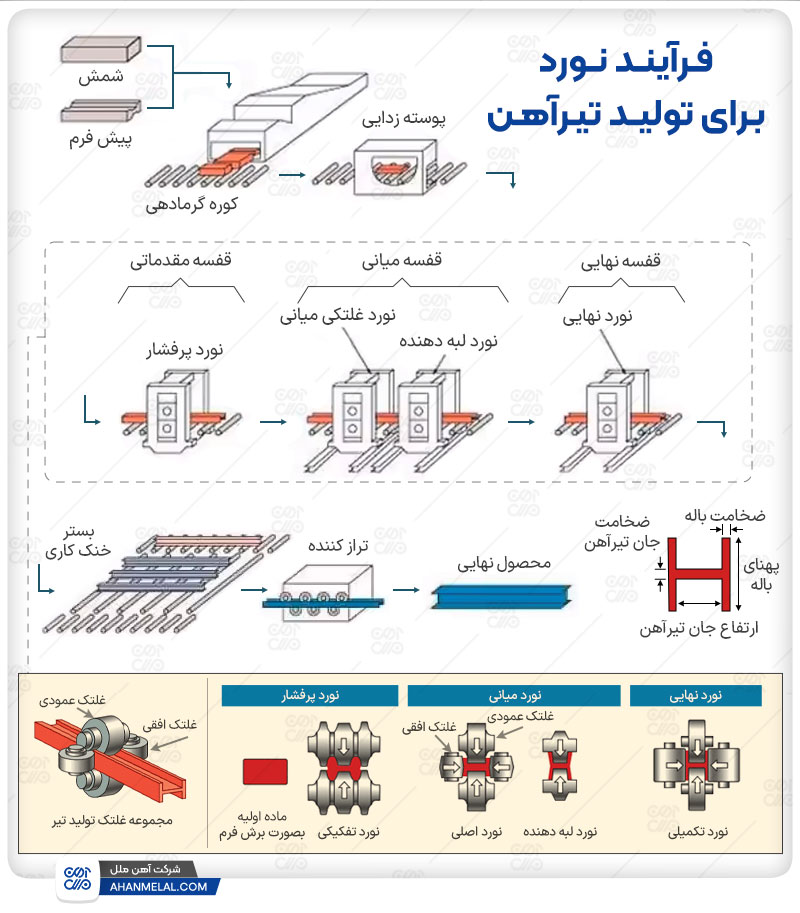

شمش های فولادی ابعاد ۱۳۰*۱۳۰، ۱۵۰*۱۵۰ و ۲۰۰*۲۰۰ با طول ۴ متر، مواد مصرفی در خط تولید کارخانه نورد تیرآهن هستند. این شمش ها از ابتدای خط نورد تیرآهن به طرف کوره حرکت داده می شوند. در صورتی که شمش از نظر ظاهری عیبی نداشته باشد، وارد کوره میشود تا به دمای مورد نظر برای شکلپذیری برسد. سپس، نورد تیرآهن در چهار گام زیر انجام می شود:

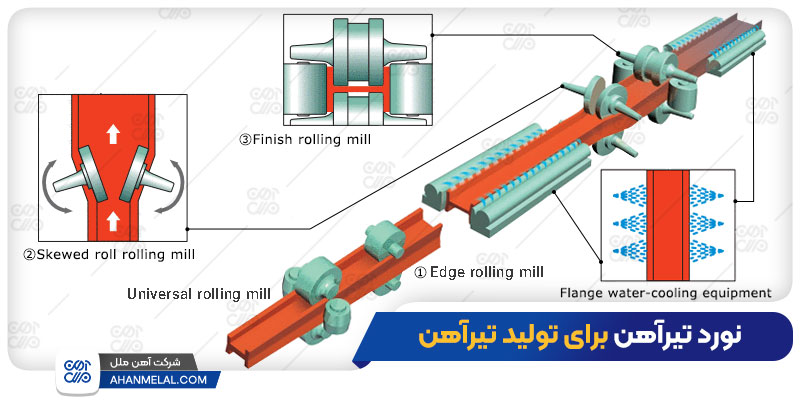

۱-۱- نورد تیرآهن در سه قسمت

شمش های حرارت دیده با خروج از کوره به طرف جلو هدایت شده و بعد از پوسته زدایی، وارد قفسه های دستگاه نورد تیرآهن می شوند. در قفسه های نورد، حرکت غلتک ها باعث می شود شمش به تدریج تغییر شکل داده و به شکل تیرآهن درآید.

فرآیند نورد و شکل دادن به شمش فولادی در سه مرحله قفسه مقدماتی، قفسه میانی و قفسه نهایی به این صورت انجام می شود:

قفسه مقدماتی: در قفسه های مقدماتی، غلتک هایی وجود دارد که به صورت افقی و عمودی شمش را نورد می کنند. با عبور شمش از میان این غلتک ها، ضخامت آن کمتر و طولش بیشتر می شود.

بعد از خروج شمش از این قسمت، با قیچی مخصوص حدود ۱۰ تا ۱۵ سانتی متر ابتدای شمش قطع می شود تا هرگونه عیب، شامل ترک یا انحنای ابتدای شمش حذف شود.

قفسه میانی: شمش هایی که ابعادشان کوچک تر شده، به کمک غلتک های موجود در این قفسه تغییر شکل می دهند و به فرم تیرآهن نزدیک می شوند.

قفسه نهایی: غلتک های موجود در قفسه نهایی نیز تیرآهن را به ابعاد و سطح مقطع دقیق در می آورند.

۱-۲- ایستگاه کنترل کیفی

بعد از عبور تیرآهن از قفسه نهایی، تیرآهن نورد شده روی بستر خنککننده قرار می گیرد و کالیبراسیون ابعاد تیرآهن (تعیین صحت اندازه های تیرآهن) و همچنین دیگر مشخصه های کیفی و وزن آن با استفاده از نمونه گیری تعیین می شود.

۱-۳- تراز کردن تیرآهن

هنگام خنکشدن تیرآهن، سطح رویی آن زودتر از قسمت زیرین خنک می شود؛ در نتیجه، عدم تقارن در تیرآهن رخ می دهد. این عدم تقارن توسط غلتک هایی برطرف می شود که دقیقا مطابق با ابعاد تیرآهن کالیبره شده اند و تیرآهن به مطلوبترین حالت در می آید.

۱-۴- برشکاری، کنترل نهایی و بسته بندی

تا این مرحله از نورد، هر شاخه تیرآهن به دلیل عبور از غلتک های مختلف دستگاه نورد، طولی حدود ۷۵ متر دارد.

این تیرآهن با استفاده از قیچی و برش سرد، در طول ۱۲ متر بریده شده و جهت بسته بندی و مشخص شدن وزن، بندیل بندی می شود.

بعد از تعیین وزن هر بندیل تیرآهن روی باسکول، وزن و سایر مشخصات فیزیکی و شیمایی محصول نیز روی پلاک ثبت شده و به هر بندیل تیرآهن متصل می شود.

۲- نورد تیرآهن برای خمکاری و شکل دهی به آن

معمولا برای کاربردهایی که به تیرآهن منحنی یا اشکال مرکب نیاز است، از خدمات نورد تیرآهن استفاده می کنند. به طور کل، این روش نورد تیرآهن برای ایجاد انحنا، خمکاری و شکل دهی و یا زاویه دادن به تیرآهن می باشد و لازم است برای جلوگیری از نقص ساختاری، ویژگی هایی مانند مقاومت کششی و استحکام تسلیم تیرآهن در نظر گرفته شود.

در نورد تیرآهن برای شکل دهی، با آرام خم کردن تیرآهن در مراحل متناوب، تیرآهن را به انحنای مطلوب می رسانند. با این روش می توان تیرآهن را با دقت بالایی به شکل نهایی و مشخصات مورد نظر رساند.

فرآیند نورد تیرآهن برای خمکاری

برای خمکاری تیرآهن هنگام نورد، از ماشین های خمشکن یا خمکننده پروفیل استفاده میکنند. حالت قرارگیری غلتکها در این روش، معمولا به صورت سه غلتکی یا هرمی است. به همین دلیل به آن نورد هرمی نیز می گویند.

در نورد هرمی از سه غلتک که دوتای آن در یک راستا و سومی در مقابل آنها قرار دارد استفاده میکنند.

قبل از شروع فرآیند نورد، اپراتور، رول ها را در فاصله مناسب تنظیم می کند.

زمانی که تیرآهن بین غلتک ها شروع به حرکت میکند، به تدریج خم شده و به انحنای مورد نظر در میآید.

حین غلتیدن تیرآهن بین رول ها، باید آن را به صورت مداوم از نظر اعوجاج بال و جان بررسی کرد.

زمانی که اپراتور شعاع نهایی تیرآهن را تایید کرد، فرآیند نورد به اتمام می رسد و تیرآهنِ شکل داده شده از دستگاه خمکن خارج می شود.

کاربرد تیرآهن نورد شده

نورد تیرآهن و ایجاد انحنا در آن، معمولا در ساخت سازه های بزرگ، مانند تاسیسات صنعتی، ساختمان های بلند و پل ها کاربرد دارد. همچنین از این روش برای نورد تیرآهن پله پیچ مربوط به سازه پله گرد فلزی استفاده می کنند. کاربردهای تیرآهن نورد شده را در ادامه مشاهده می کنید:

- برج ها و ساختمان های بلند

- پل سازی

- تونل سازی

- سدسازی

- ماشین آلات صنعتی

- ریل راه آهن

قیمت نورد تیرآهن

منظور از قیمت نورد تیرآهن، هزینه ای است که باید برای خدمات خم کردن و شکل دهی تیرآهن با استفاده از نورد پرداخت کرد.

هزینه خدمات نورد تیرآهن با توجه به محاسبات انجام شده بر اساس نقشه سازه، اجرت نوردکاری و وزن تیرآهن محاسبه می شود. همچنین، هزینه مونتاژ یا اجرای سازه (به طور مثال: مونتاژ و سرهمکردن تیرآهن های نورد شده برای ساخت پله گرد فلزی)، به طور مجزا محاسبه و دریافت می شود.

سخن آخر

نورد تیرآهن به منظور ساخت تیرآهن از شمش فولادی و یا به منظور شکل دهی و ایجاد انحنا در تیرآهن انجام می شود. برای هرکدام از این کاربردها می توان از دو روش نورد گرم یا نورد سرد استفاده کرد. قسمت مشترک در هر دو روش نورد، استفاده از غلتک هایی است که به صورت چند غلتکی، هرمی و … در جهات مختلف افقی و عمودی می چرخد تا تیرآهن ساخته یا شکل داده شود.

سوالات متداول

منظور از نورد تیرآهن چیست؟

نورد تیرآهن، شامل گرم کردن فولاد، عبور دادن آن از بین غلتک ها و شکل دهی فولاد است. همچنین از نورد تیرآهن برای خمکاری و شکل دهی تیرآهن نیز استفاده می شود.

انواع نورد تیرآهن کدام است؟

یک نوع نورد تیرآهن با عبور فولاد از میان غلتک ها و شکل دهی آن به تولید تیرآهن می پردازند. در این روش معمولا از نورد گرم تیرآهن استفاده می کنند.

در نوع دیگر با عبور تیرآهن از غلتک ها و انجام نورد سرد تیرآهن به خمکاری و شکل دهی تیرآهن اقدام می کنند.

تیرآهن نورد شده چه کاربردی دارد؟

تیرآهن های نورد شده معمولا در ساخت برج ها، تاسیسات صنعتی، ساخت پل، تونل و سد استفاده می شود.